¿Cuál es la importancia de la inspección periódica de los rodillos de acero de alta velocidad?

Inspección periódica de rodillos de acero de alta velocidad (HSS) Es fundamental por varias razones, particularmente en aplicaciones industriales donde estos componentes desempeñan un papel fundamental. Aquí están los puntos clave:

Garantizar el rendimiento y la eficiencia:

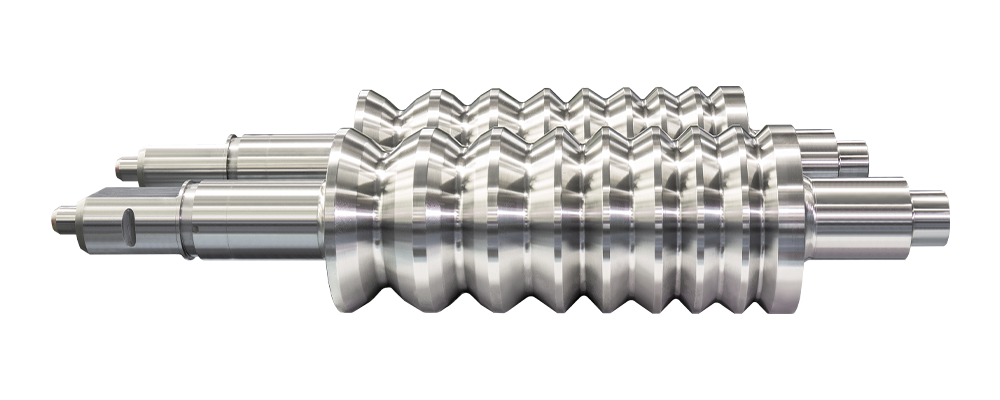

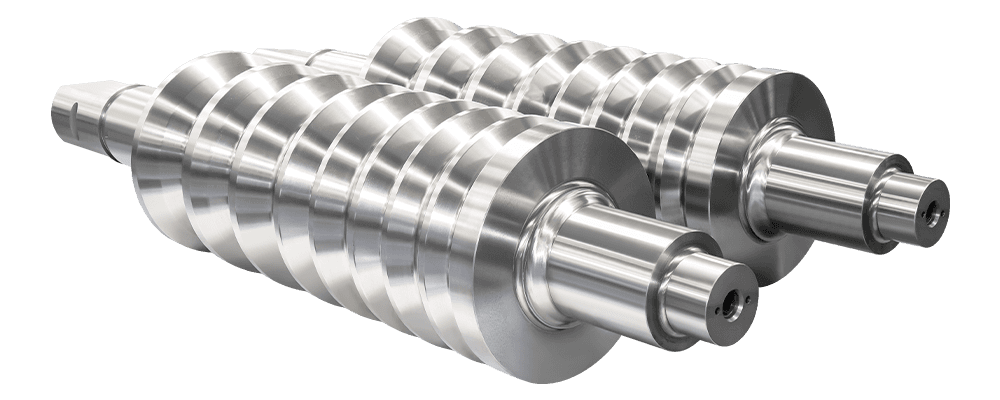

Calidad de la superficie: Las inspecciones ayudan a mantener la calidad de la superficie de los rodillos. Cualquier defecto de la superficie, como grietas, desgaste o corrosión, puede afectar el proceso de laminación y dar lugar a productos de mala calidad.

Precisión dimensional: los controles periódicos garantizan que los rodillos mantengan sus dimensiones correctas, cruciales para la precisión en los procesos de fabricación.

Prevención del tiempo de inactividad:

Detección temprana de problemas: la identificación temprana de problemas potenciales puede evitar fallas inesperadas. El mantenimiento programado basado en los resultados de la inspección puede evitar tiempos de inactividad no programados, que pueden resultar costosos.

Vida útil extendida del equipo: abordar problemas menores antes de que se vuelvan importantes puede extender la vida útil de los rodillos y la maquinaria asociada.

Seguridad:

Seguridad operativa: Los rodillos en mal estado pueden provocar riesgos operativos. Las inspecciones periódicas ayudan a mantener un entorno de trabajo seguro al prevenir accidentes que pueden ocurrir debido a fallas de los rodillos.

Cumplimiento de las normas: las inspecciones periódicas garantizan el cumplimiento de las normas y regulaciones de seguridad de la industria, lo cual es esencial para fines legales y de seguros.

Rentabilidad:

Ahorro de costos: el mantenimiento preventivo mediante inspecciones periódicas suele ser menos costoso que las reparaciones de emergencia y puede ayudar a evitar costosas paradas de producción.

Rendimiento optimizado: los rodillos bien mantenidos funcionan de manera más eficiente, lo que puede reducir el consumo de energía y los costos operativos.

Control de calidad:

Calidad constante del producto: Mantener la integridad de los rodillos HSS garantiza que la calidad del resultado siga siendo constante, lo cual es vital para la satisfacción del cliente y para mantener una buena reputación en el mercado.

Cumplimiento de los estándares de producción: las inspecciones periódicas ayudan a cumplir con los estrictos estándares de producción requeridos en diversas industrias, como la automotriz, aeroespacial y manufacturera.

La inspección periódica de los rodillos de acero de alta velocidad es esencial para mantener la eficiencia operativa, garantizar la seguridad, reducir costos y ofrecer una calidad constante del producto.

¿Por qué se deben considerar los elementos de aleación al seleccionar rollos de acero de alta velocidad para aplicaciones específicas?

Al seleccionar rollos de acero de alta velocidad (HSS) Para aplicaciones específicas, se deben considerar elementos de aleación por varias razones:

Resistencia al desgaste mejorada

Tungsteno (W) y Molibdeno (Mo): Estos elementos forman carburos duros que mejoran significativamente la resistencia al desgaste del acero. Esto es crucial en aplicaciones donde los rodillos están sujetos a condiciones abrasivas y de alta fricción.

Dureza y resistencia mejoradas

Cromo (Cr): El cromo aumenta la dureza y resistencia del acero. También contribuye a la formación de carburos duros, que mejoran la resistencia al desgaste y la tenacidad.

Vanadio (V): El vanadio contribuye a la formación de carburos de vanadio muy duros, que mejoran la dureza y la resistencia al desgaste.

Mayor resistencia al calor

Cobalto (Co): El cobalto mejora la capacidad del acero para retener su dureza a altas temperaturas, lo cual es esencial para aplicaciones de alta velocidad donde los rodillos pueden calentarse mucho debido a la fricción.

Dureza mejorada

Níquel (Ni): El níquel mejora la tenacidad del acero, haciéndolo menos propenso a agrietarse o romperse en condiciones de alta tensión.

Manganeso (Mn): El manganeso contribuye a la tenacidad y también ayuda a desoxidar el acero durante la producción.

Resistencia a la corrosión

Cromo (Cr): además de la dureza, el cromo también mejora la resistencia a la corrosión, lo que puede ser importante en ciertos entornos donde los rollos están expuestos a la humedad o sustancias corrosivas.

maquinabilidad

Azufre (S): Aunque no siempre es deseable en cantidades elevadas, una cantidad controlada de azufre puede mejorar la maquinabilidad del acero, facilitando la fabricación y el mantenimiento de los rodillos.

Control de microestructura

Carbono (C): El carbono es un elemento fundamental en el acero que determina la dureza y resistencia. La cantidad adecuada de carbono ayuda a lograr el equilibrio deseado entre dureza y tenacidad.

Silicio (Si): El silicio actúa como desoxidante y también contribuye a la resistencia y dureza.

La combinación de estos elementos de aleación permite que los rollos de acero de alta velocidad funcionen de manera óptima en diversas condiciones específicas. Al ajustar las proporciones de estos elementos, los fabricantes pueden adaptar las propiedades del acero para satisfacer las demandas de diferentes aplicaciones, como una mayor resistencia al desgaste, mayor dureza a temperaturas elevadas, mejor tenacidad y resistencia a la corrosión. Comprender estos elementos y sus efectos ayuda a seleccionar el rollo HSS adecuado para requisitos operativos específicos, mejorando así el rendimiento y la longevidad.

中文简体

中文简体