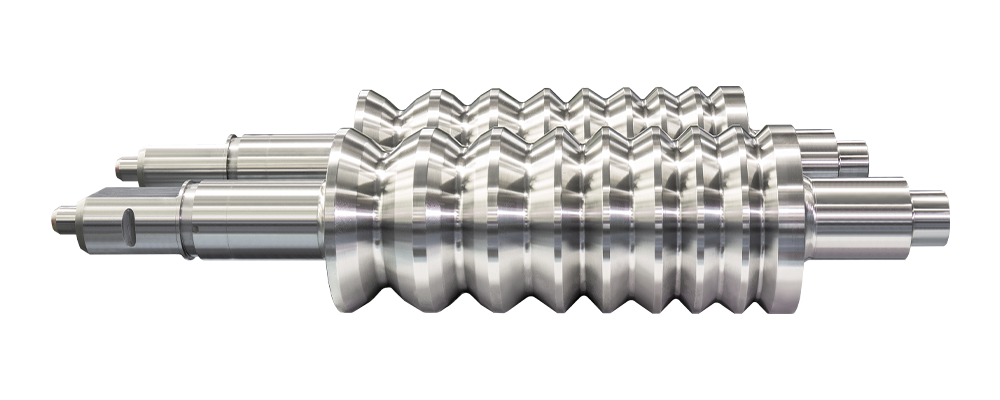

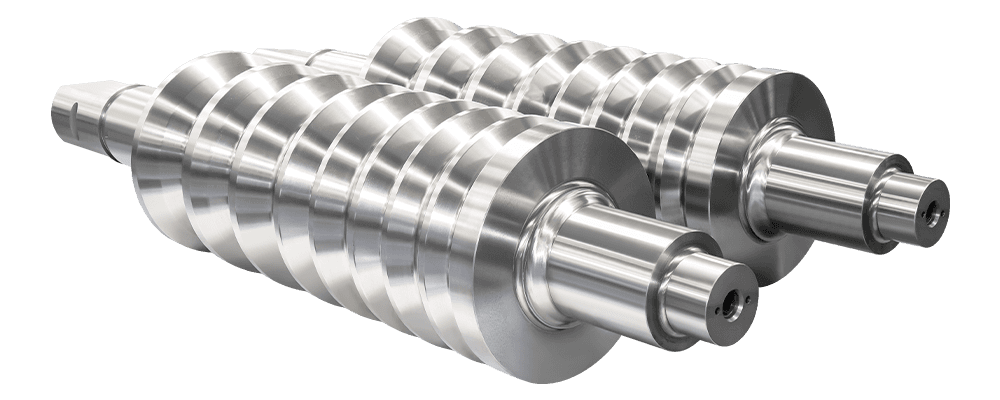

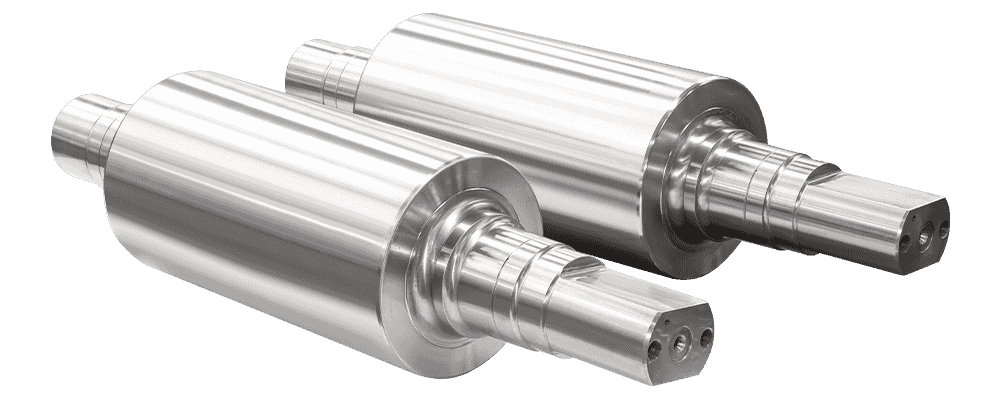

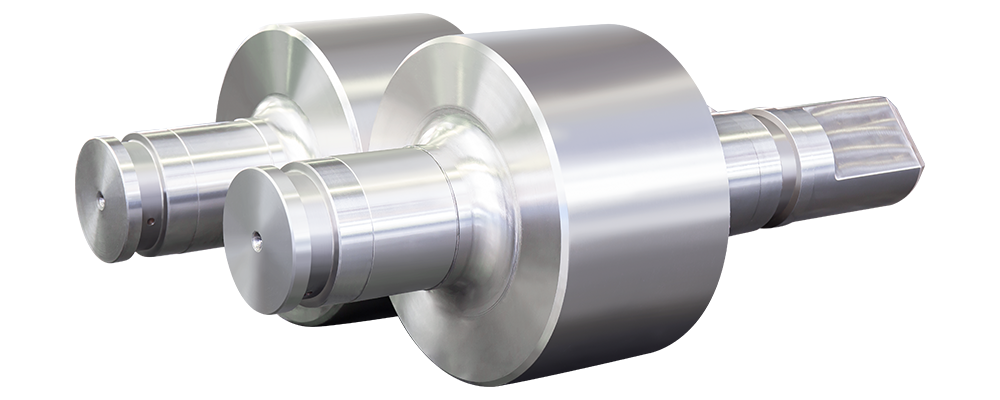

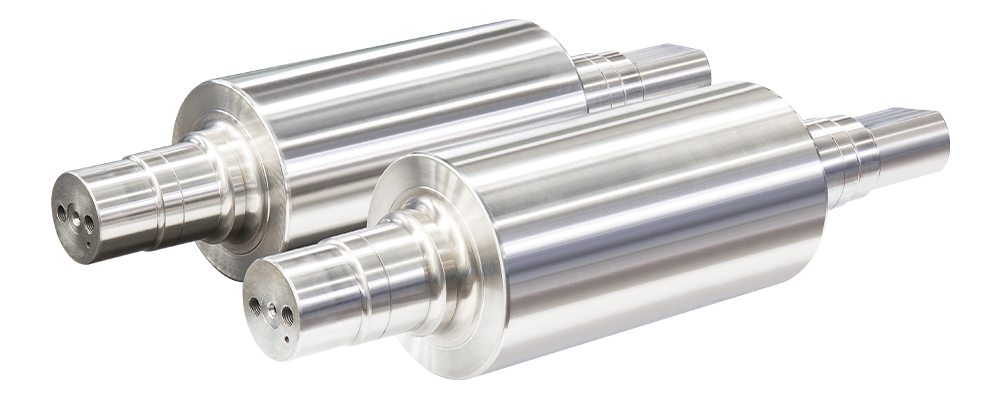

Introducción al rollo de acero fundido

Rollo de acero fundido se refiere a componentes cilíndricos de alta resistencia producidos mediante procesos de fundición de acero diseñados para soportar condiciones severas de desgaste y carga en laminadores, coladoras continuas y otros equipos industriales. A diferencia de los rodillos forjados, los rodillos de acero fundido ofrecen una mayor flexibilidad de diseño, lo que permite características internas complejas y gradientes de materiales. Este artículo se centra en los aspectos prácticos de la producción de rollos de acero fundido, la selección de materiales, las técnicas de procesamiento, las propiedades mecánicas y la optimización del rendimiento.

Selección de materiales para rollos de acero fundido

Seleccionar el grado de acero correcto es fundamental para lograr la combinación deseada de resistencia, tenacidad y resistencia al desgaste. Los rollos de acero fundido deben soportar altas tensiones de contacto, cargas cíclicas y ambientes abrasivos. Los sistemas de materiales comunes incluyen variantes de acero al carbono, acero de baja aleación y acero de alta aleación. Los altos contenidos de cromo y níquel mejoran la dureza y la resistencia a la fatiga térmica.

Propiedades esenciales de los materiales

Propiedades clave a evaluar al elegir un material en rollo de acero fundido:

- Resistencia a la tracción: determina la capacidad de carga sin fractura.

- Dureza: influye en la resistencia al desgaste, especialmente en condiciones abrasivas.

- Dureza: reduce la susceptibilidad al choque térmico y mecánico.

- Resistencia al calor: esencial para aplicaciones de laminación a altas temperaturas.

Proceso de fabricación de rollos de acero fundido

El flujo de trabajo de producción de rollos de acero fundido consiste en un control preciso en cada etapa, desde el manejo de la materia prima hasta el mecanizado final. Garantizar prácticas de fundición adecuadas minimiza defectos como la porosidad, la segregación y el agrietamiento.

Fusión y aleación

La fusión generalmente se realiza en un horno de inducción para lograr precisión en el control de la temperatura y la composición. Se añaden elementos de aleación como cromo, molibdeno y vanadio según el grado deseado. Un control cuidadoso evita la formación excesiva de inclusiones y garantiza la homogeneidad.

Moldeo y vertido

La fundición en arena se utiliza ampliamente debido a su rentabilidad para piezas grandes. El diseño del molde debe considerar márgenes de contracción y sistemas de compuertas para reducir la turbulencia y el atrapamiento de impurezas. La temperatura y la velocidad de vertido se controlan para evitar cierres fríos y un llenado incompleto.

Solidificación y enfriamiento

El enfriamiento controlado es vital para gestionar la estructura fundida. Un enfriamiento demasiado rápido puede inducir tensiones térmicas, mientras que un enfriamiento lento puede provocar un crecimiento indeseable del grano. Se utilizan técnicas como bandas y escalofríos para dirigir la solidificación y garantizar una fundición sólida.

Tratamiento térmico

El tratamiento térmico mejora las propiedades mecánicas y elimina las tensiones internas. Las secuencias típicas incluyen normalización, extinción y revenido. Cada paso debe seguir perfiles precisos de temperatura y tiempo para lograr la dureza y ductilidad específicas.

Propiedades mecánicas clave y pruebas

Comprender el rendimiento mecánico es esencial para predecir la vida útil y los intervalos de mantenimiento. Las pruebas estándar ayudan a verificar que el rollo de acero fundido cumpla con las expectativas de diseño.

| Propiedad | Método de prueba | Requisito típico |

| Resistencia a la tracción | ASTM E8 | > 800MPa |

| Dureza | Rockwell C o Brinell | 50-60 HRC |

| Dureza al impacto | Muesca en V Charpy | > 50 J a temperaturas operativas |

| Microestructura | Microscopía óptica | Perlita/ferrita fina con carburos controlados |

Estos valores son ejemplos y varían según los grados de rollo específicos de la aplicación. Se utilizan técnicas periódicas de muestreo y pruebas no destructivas (NDT), como la inspección ultrasónica y radiográfica, para detectar fallas internas antes de enviar los rollos a servicio.

Tratamiento térmico Processes In Depth

El tratamiento térmico afecta significativamente la microestructura, la dureza y la estabilidad mecánica de los rollos de acero fundido. Un tratamiento térmico inadecuado puede provocar grietas, inestabilidad dimensional o reducción de la vida útil.

Normalizando

Normalizando involves heating the cast roll above the critical transformation temperature and then air cooling. This refines grain size, reduces segregation effects, and homogenizes the structure. For cast steel rolls, normalizing typically occurs at 880–920°C for medium alloyed steels.

Temple y revenido

El enfriamiento aumenta la dureza y la resistencia al formar martensita, pero también introduce fragilidad. Sigue el templado para ajustar la dureza. La temperatura y duración del templado se eligen en función del equilibrio deseado entre dureza y ductilidad. Las temperaturas de templado más altas generalmente mejoran la tenacidad a costa de algo de dureza.

Defectos comunes en rollos de acero fundido y mitigación

Comprender los defectos frecuentes en las piezas de fundición ayuda a los ingenieros a mejorar la calidad y reducir las tasas de desechos. A continuación se detallan los problemas típicos que se encuentran en la producción de rollos de acero fundido con acciones correctivas.

- Porosidad: Causado por atrapamiento o contracción de gas; mitigado mediante desgasificación y sistemas de compuerta optimizados.

- Segregación: Distribución desigual de elementos de aleación; controlado con prácticas de fusión adecuadas y enfriamiento controlado.

- Lágrimas calientes: Grietas formadas durante la solidificación; reducido mediante un diseño adecuado del molde y la gestión de gradientes térmicos.

- Incluye: Partículas no metálicas procedentes de escorias o refractarios; se previene mediante la purificación de la masa fundida y una cuidadosa aplicación de fundente.

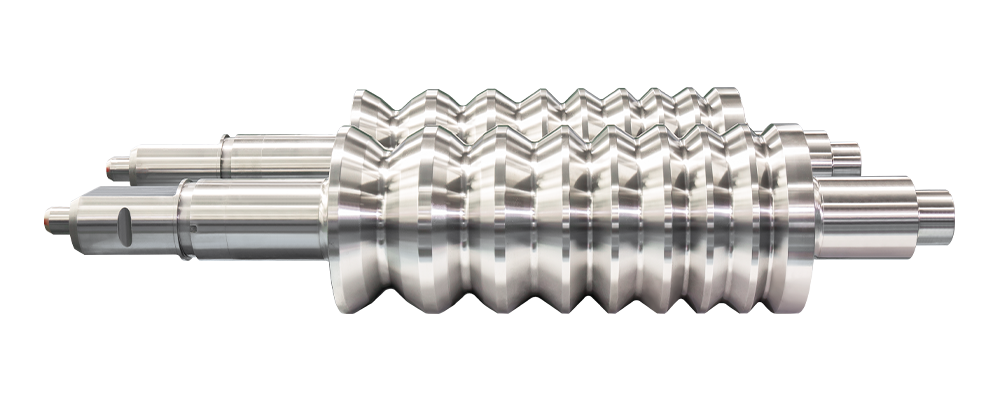

Optimización del rendimiento en el servicio

Los rodillos de acero fundido deben ofrecer una larga vida útil en condiciones exigentes. La optimización abarca la ingeniería de superficies, la lubricación y la planificación del mantenimiento.

Revestimientos y tratamientos de superficies

Los revestimientos de superficies como las capas endurecidas por inducción o pulverización térmica mejoran significativamente la resistencia al desgaste. La dureza superficial controlada reduce el desconchado y extiende los intervalos entre reperfiles.

Lubricación y enfriamiento

La lubricación adecuada minimiza el calor por fricción y reduce el desgaste de la superficie. Los sistemas de refrigeración deben calibrarse para mantener temperaturas constantes y evitar grietas por fatiga térmica.

Conclusión: conclusiones prácticas para ingenieros

Los rollos de acero fundido son fundamentales para aplicaciones industriales pesadas donde la durabilidad y la integridad de la superficie son primordiales. Al centrarse en una selección meticulosa de materiales, prácticas sólidas de fundición y tratamiento térmico, pruebas integrales y optimización en servicio, los ingenieros pueden mejorar significativamente el rendimiento y reducir los costos del ciclo de vida. El perfeccionamiento continuo de los procesos, basado en datos de pruebas y comentarios de campo, garantiza que los rollos de acero fundido satisfagan las demandas industriales en evolución.

中文简体

中文简体