En los laminadores de acero modernos, la combinación de rodillos de laminación es un enfoque estratégico para equilibrar la productividad, la calidad de la superficie, la resistencia al desgaste y los costos operativos. En lugar de depender de un solo tipo de rollo para todos los soportes, los fabricantes integran diferentes materiales y diseños de rollos según las zonas de temperatura, las condiciones de carga y los requisitos de acabado del producto. Este método mejora la vida útil del rollo y al mismo tiempo mantiene un espesor de tira constante y la integridad de la superficie.

Por ejemplo, los soportes de desbaste suelen requerir rollos con alta resistencia al impacto, mientras que los soportes de acabado priorizan la suavidad de la superficie y el control dimensional. Al combinar rodillos de acero forjado, rodillos de hierro fundido con alto contenido de cromo y rodillos compuestos, los molinos logran durabilidad y precisión.

Tipos de rodillos clave utilizados en combinaciones de laminadores

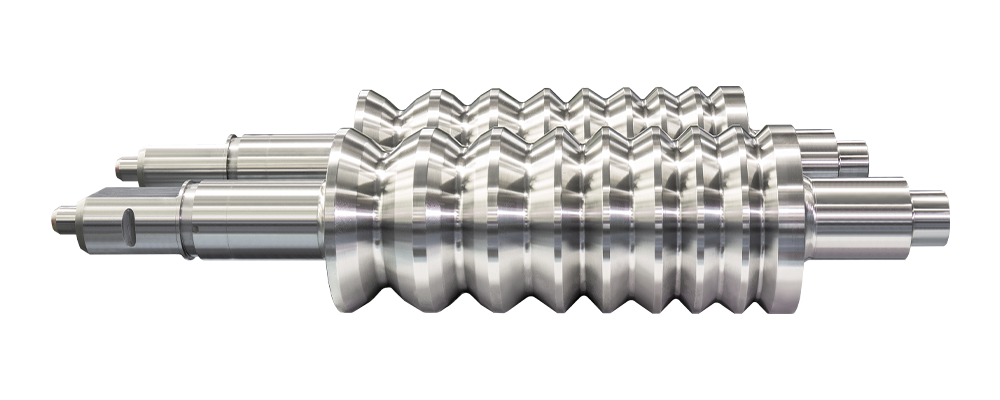

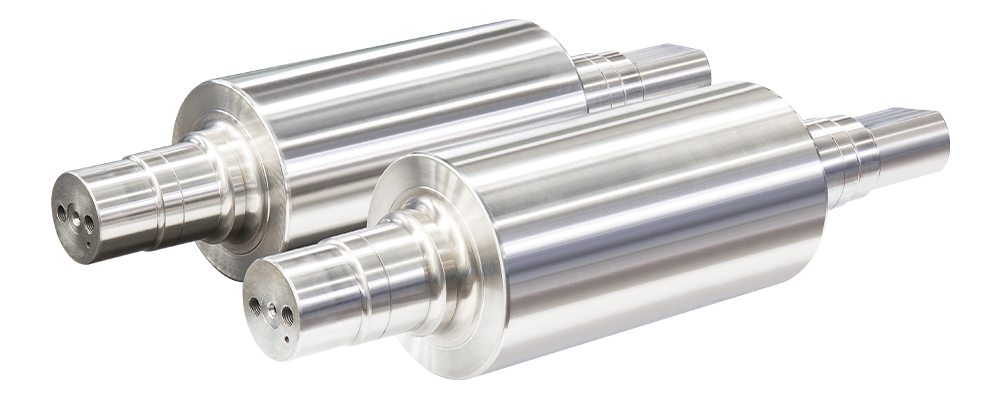

Rollos de acero forjado

Los rodillos forjados se utilizan ampliamente en laminadores en caliente debido a su excelente tenacidad, resistencia al agrietamiento térmico y capacidad de carga. Su microestructura uniforme les permite resistir fuertes deformaciones durante el procesamiento de palanquillas y desbastes.

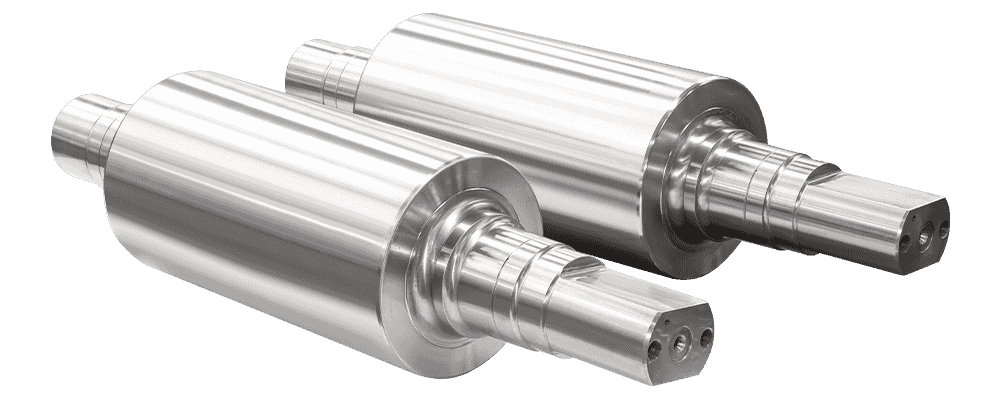

Rollos de hierro fundido con alto contenido de cromo

Estos rodillos se prefieren en soportes de acabado debido a su superior resistencia al desgaste y dureza de la superficie. Los carburos ricos en cromo incrustados en la matriz reducen significativamente la abrasión al laminar flejes de acero de alta velocidad.

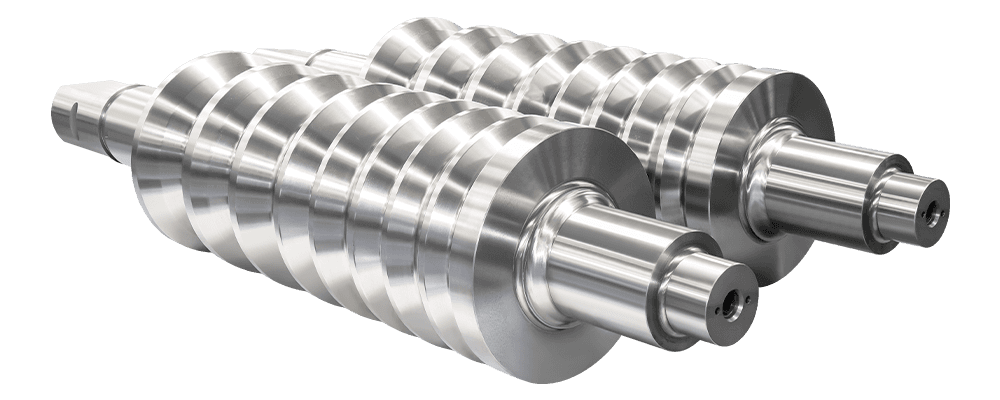

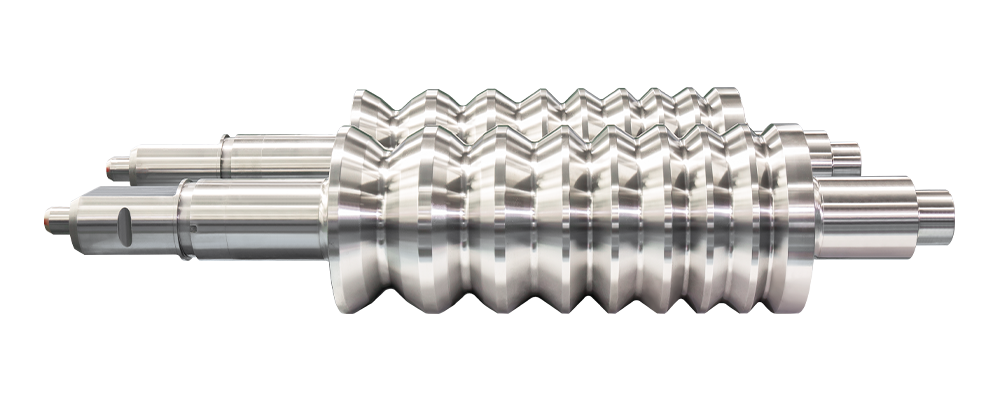

Rollos Compuestos y Bimetálicos

Los rollos compuestos combinan una capa exterior dura con un núcleo resistente. Esta estructura ofrece una vida útil prolongada y un riesgo reducido de fallas catastróficas. Se aplican comúnmente en laminadores en frío donde la calidad de la superficie es crítica.

Beneficios prácticos de las estrategias de combinación de rollos

- Vida útil mejorada del rollo al hacer coincidir las propiedades del material con las condiciones de rodamiento

- Menores costos de mantenimiento gracias a la reducción de cambios de rollo

- Acabado superficial mejorado de tiras y placas de acero.

- Mejor resistencia a la fatiga térmica en zonas de alta temperatura

Combinación de rodillos con soportes de laminador

Cada tren de laminación experimenta diferentes cargas mecánicas y exposición térmica. La combinación adecuada de rodillos se basa en estas condiciones operativas.

| Soporte de molino | Tipo de rollo recomendado | Función primaria |

| Soporte de desbaste | Rollos de acero forjado | Gran resistencia a la deformación y al impacto. |

| Soporte intermedio | Rollos de acero fundido aleado | Desgaste y resistencia equilibrados |

| Soporte de acabado | Rollos de hierro fundido con alto contenido de cromo | Calidad superficial y resistencia al desgaste. |

| Soporte de laminación en frío | Rollos compuestos | Control de espesor de precisión |

Optimización del desgaste de los rodillos mediante el emparejamiento de materiales

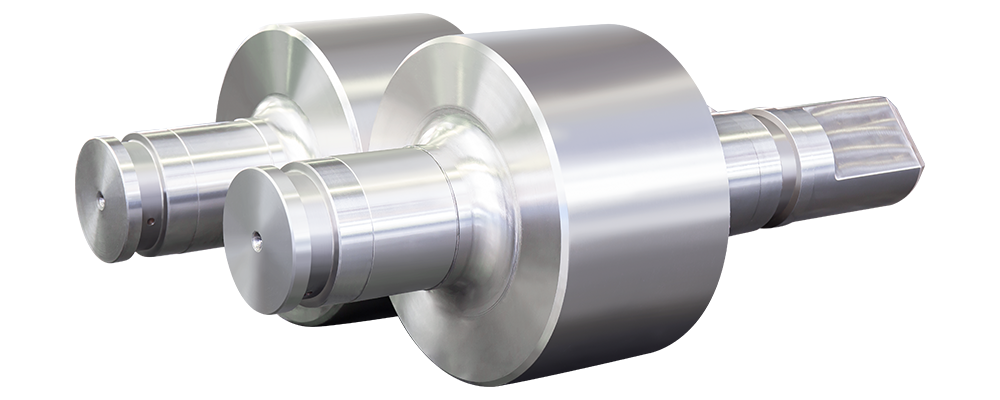

El desgaste de los rodillos es uno de los mayores factores de coste en los laminadores. Al combinar rodillos de capa exterior más duros con rodillos de soporte más resistentes, los molinos pueden reducir significativamente el desconchado y la degradación de la superficie. Los rollos duros resisten la abrasión, mientras que los núcleos dúctiles absorben la tensión.

En los laminadores en caliente, combinar rodillos de trabajo forjados con rodillos de respaldo fundidos ayuda a distribuir la carga de manera uniforme. En el laminado en frío, los rodillos de trabajo compuestos endurecidos con rodillos de respaldo de alta resistencia garantizan una presión de laminado estable y defectos mínimos en el fleje.

Rectificado de rodillos y mantenimiento de superficies en sistemas combinados

El rectificado adecuado de los rodillos es esencial cuando se utilizan varios tipos de rodillos. Los diferentes materiales requieren parámetros de rectificado específicos, como la dureza de la muela, la velocidad y el flujo de refrigerante. No ajustar las prácticas de pulido puede provocar microfisuras o superficies irregulares.

- Utilice muelas abrasivas más suaves para rodillos con alto contenido de cromo para evitar quemaduras en la superficie.

- Mantenga perfiles de corona de rodillo consistentes para lograr un espesor de tira uniforme

- Inspeccione si hay grietas por fatiga térmica después de cada campaña.

Control de costos mediante asignación inteligente de rollos

Los rodillos de alto rendimiento tienen un precio superior, pero combinarlos con rodillos estándar en áreas de baja tensión reduce significativamente el gasto operativo total. En lugar de utilizar costosos rodillos resistentes al desgaste en todo el molino, la ubicación estratégica maximiza el retorno de la inversión.

Por ejemplo, los rodillos con alto contenido de cromo deben centrarse en los soportes de acabado donde el desgaste es más severo, mientras que los rodillos de acero aleado pueden manejar zonas intermedias de manera eficiente.

Mejoras de calidad logradas mediante la combinación de rodillos

Los productores de acero informan consistentemente una mejor planitud de las bandas, menores rayones en la superficie y un espesor más consistente cuando utilizan sistemas de rodillos combinados. Los rodillos más duros proporcionan perfiles estables, mientras que los rodillos más resistentes evitan vibraciones y traqueteos.

Este enfoque es particularmente valioso en la producción de acero para automóviles, donde las tolerancias estrictas y la perfección de la superficie son obligatorias.

Errores comunes al combinar rodillos de laminador

- El uso de rodillos demasiado duros en zonas de alto impacto provoca grietas prematuras

- Ignorar la compatibilidad térmica entre tipos de rollos adyacentes

- Aplicar ajustes de molienda uniformes a diferentes materiales de rollo

Tendencias futuras en la combinación de rodillos de laminador

La metalurgia avanzada está impulsando el desarrollo de rollos híbridos con superficies nanoestructuradas y resistencia mejorada al choque térmico. Estas innovaciones perfeccionarán aún más las estrategias de combinación de rodillos al ofrecer una vida útil más larga con un mantenimiento reducido.

Los sistemas de monitoreo digital también se están volviendo comunes, rastreando los patrones de desgaste de los rodillos en tiempo real y recomendando la ubicación óptima de los rodillos en los soportes del laminador.

Conclusión: construcción de un sistema de combinación de rodillos eficiente

Combinar rodillos de laminación no es simplemente una táctica de ahorro de costos: es una estrategia de optimización del rendimiento. Al alinear las propiedades del material del rollo con las condiciones de laminación, los laminadores pueden mejorar la calidad del producto, extender la vida útil del rollo y reducir significativamente el tiempo de inactividad.

Ya sea en la producción de acero laminado en caliente, laminado en frío o acero especial, un sistema de combinación de rodillos bien planificado es un factor crítico para lograr la excelencia operativa a largo plazo.

中文简体

中文简体