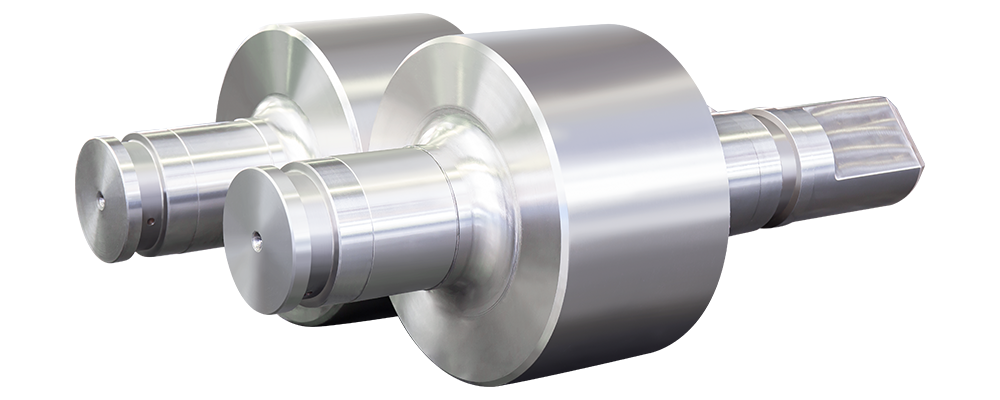

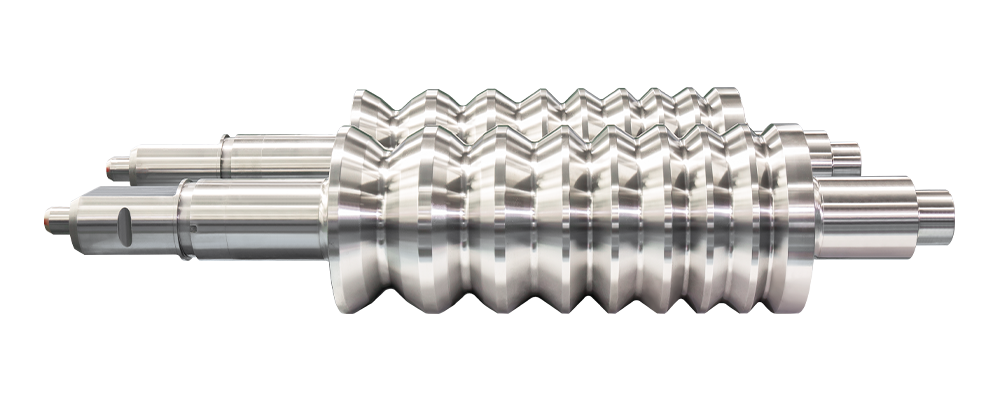

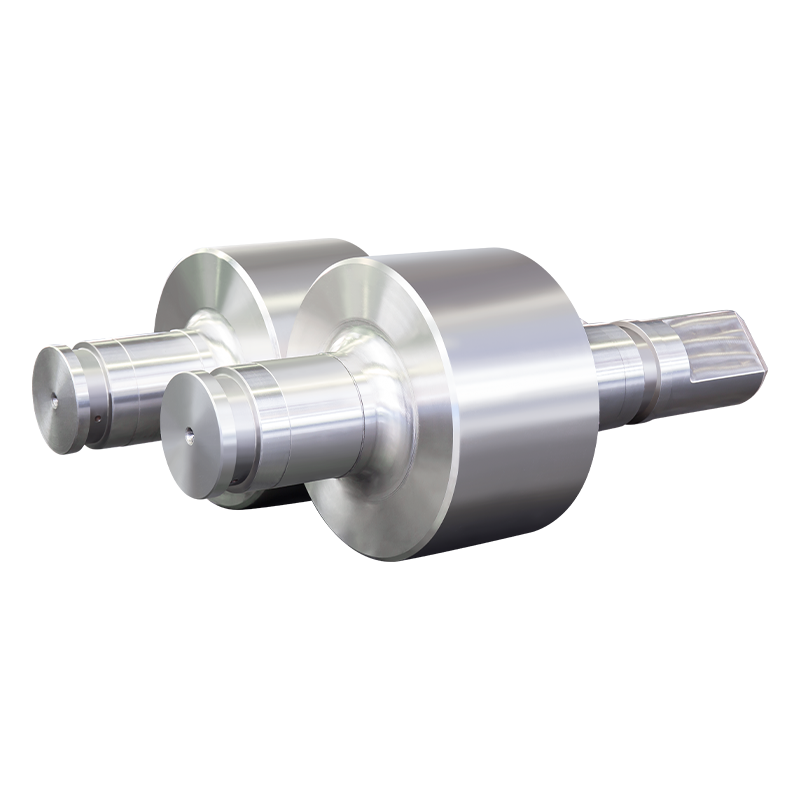

En el atronador corazón de un laminador, donde se moldea y transforma el acero al rojo vivo, cada componente tiene un propósito. Entre los más críticos se encuentran los rodillos de trabajo: los enormes cilindros que contactan directamente con el metal y lo deforman. Un observador atento notará un patrón distintivo: los rodillos rugosos, a menudo muy marcados, en los soportes de desbaste iniciales difieren de los rodillos elegantes y pulidos en los soportes de acabado final. Esto no es por casualidad. El uso predominante de rollo de hierro fundido en las cajas de desbaste, a diferencia de las cajas de acabado, es una elección deliberada basada en las propiedades fundamentales del material, la eficiencia económica y las demandas específicas de cada etapa del proceso de laminación.

El proceso rodante: una historia de dos etapas

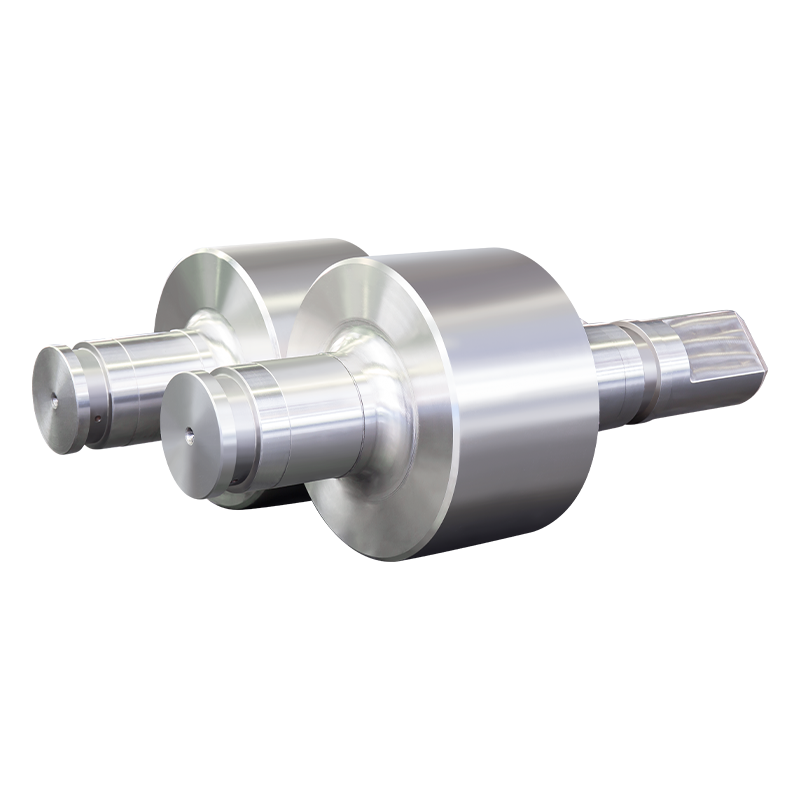

Un laminador es una serie de soportes, cada uno de los cuales contiene un par de rodillos de trabajo, que reducen progresivamente el espesor de una losa metálica.

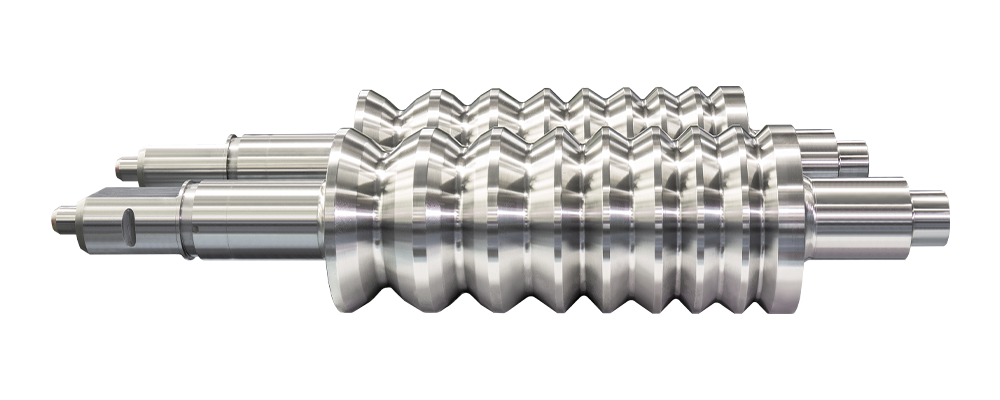

Los soportes de desbaste: Éstas son las primeras tribunas con las que se encuentra el material. Su trabajo principal es descomponer un lingote o losa grande, a menudo rectangular, en una barra o tira más manejable. Esta etapa implica reducciones masivas de espesor, altas cargas mecánicas y temperaturas extremas. El objetivo aquí no es un acabado superficial perfecto, sino más bien una deformación eficiente y potente para establecer el perfil y las dimensiones básicas.

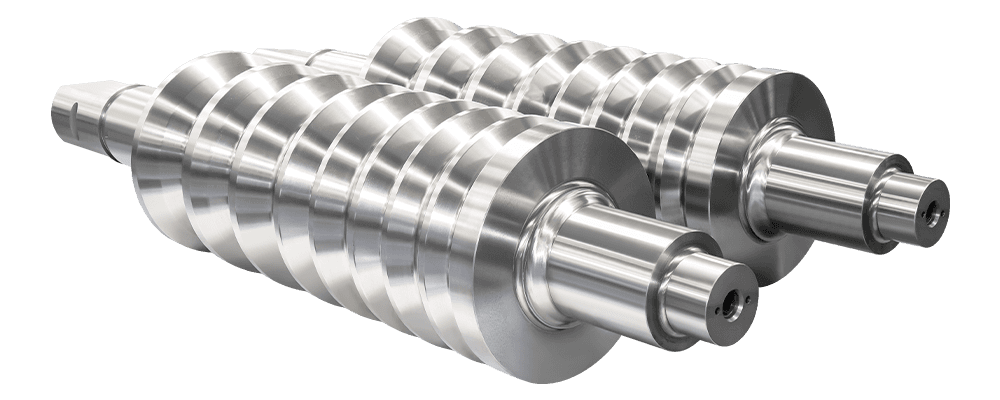

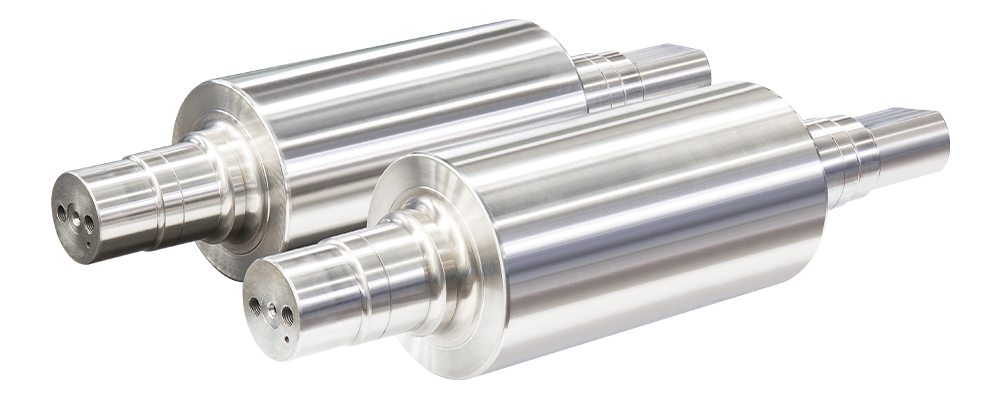

Los puestos de acabado: Situados aguas abajo, estos soportes reciben la barra preformada procedente del tren de desbaste. Su función es la precisión. Aplican reducciones más ligeras y controladas para lograr la precisión dimensional final, las propiedades mecánicas y, fundamentalmente, un acabado superficial de alta calidad en el producto.

Esta división del trabajo impone requisitos muy diferentes para los rodillos utilizados en cada sección.

El hierro fundido indomable: un rollo construido para el castigo

El hierro fundido, particularmente los grados con grafito nodular, es el material elegido para los soportes de desbaste por varias razones clave relacionadas con sus propiedades inherentes.

1. Resistencia superior al choque térmico y al agrietamiento

Los stands de desbaste operan en un entorno térmicamente brutal. Un rodillo refrigerado por agua y a temperatura ambiente muerde continuamente el metal que brilla a más de 1000 °C. Esto crea un calentamiento intenso y localizado en la superficie del rodillo, seguido de un enfriamiento rápido debido a los rociadores de agua. Este calentamiento y enfriamiento cíclicos genera enormes tensiones térmicas.

El hierro fundido sobresale aquí. Su alto contenido en carbono, presente en gran parte en forma de escamas o nódulos de grafito libre, le confiere dos ventajas:

El grafito actúa como una red de “grietas” o huecos internos. Esta estructura interrumpe inherentemente el camino de una grieta térmica que se propaga, desafilando su punta y evitando que se propague lo suficientemente profundo como para causar una falla catastrófica del rodillo.

El grafito mejora la conductividad térmica. Ayuda a disipar parte del intenso calor de la superficie hacia el núcleo del rollo, reduciendo el gradiente térmico y la tensión asociada.

Un rollo de acero forjado, aunque más duro, es más homogéneo y quebradizo bajo estos ciclos térmicos. Es mucho más susceptible a desarrollar “grietas por fuego”, una red de pequeñas grietas superficiales que pueden profundizarse rápidamente y provocar desconchados (que se rompan pedazos de la superficie del rollo).

2. Excepcional resistencia al desgaste a altas temperaturas

La abrasión severa de la gruesa losa cubierta de escamas rugosas desgastaría rápidamente un material más blando. Se añaden elementos de aleación como níquel, cromo y molibdeno al hierro fundido para formar carburos duros (por ejemplo, carburos de cromo) dentro de la matriz metálica. Estos carburos proporcionan una superficie robusta y resistente al desgaste que puede soportar las condiciones abrasivas del proceso de desbaste durante períodos prolongados, lo que garantiza una separación constante entre rodillos y un control dimensional de la barra de desbaste.

3. Capacidad de amortiguación inherente

Las inclusiones de grafito dentro de la microestructura del hierro fundido le confieren una alta capacidad de amortiguación. Esto significa que puede absorber energía vibratoria. En el proceso de desbaste, donde las mordidas pueden ser desiguales y las cargas similares a los golpes, esta amortiguación reduce el ruido y la vibración, lo que genera un proceso de laminación más estable y menos carga dinámica en la maquinaria del molino.

Los puestos de acabado: Where Cast Iron Reaches Its Limit

Si bien las propiedades del hierro fundido son ideales para la etapa de desbaste, se convierten en un inconveniente en la etapa de acabado. Las prioridades pasan de la fuerza bruta y la durabilidad a la precisión y el acabado superficial.

1. La incapacidad de lograr un acabado de espejo

Las mismas inclusiones de grafito que proporcionan al hierro fundido su resistencia al choque térmico son su perdición para la calidad de la superficie. Cuando se utiliza un rodillo de hierro fundido para impartir una superficie final, las partículas de grafito pueden desprenderse o mancharse bajo las altas presiones localizadas de las finas reducciones finales. Esto crea imperfecciones microscópicas en la superficie de la tira de acero. Para muchos productos de alto valor, como paneles exteriores de carrocerías de automóviles o exteriores de electrodomésticos, esto es inaceptable. La superficie debe estar prácticamente impecable.

2. Menor rigidez y dureza

Los soportes de acabado requieren una precisión dimensional extrema, a menudo dentro de micras. Los rollos de acero forjado, con su microestructura más fina y homogénea, poseen una mayor rigidez (módulo de elasticidad) que el hierro fundido. Se desvían menos bajo la carga rodante, manteniendo un espacio entre rodillos más consistente y preciso en todo el ancho de la tira. Además, si bien el hierro fundido es duro, los rollos de acero forjado avanzados pueden tratarse para lograr niveles de dureza aún mayores y más uniformes, lo cual es esencial para resistir el desgaste más refinado en el acabado y para conservar una superficie pulida.

3. La demanda de un “bocado limpio”

En el acabado, la superficie del rollo debe ser perfectamente lisa para transferir un acabado similar a un espejo al acero. Los rollos de acero forjado se pueden pulir hasta obtener un acabado superficial muy fino y mantenerlo durante su campaña. Un rodillo de hierro fundido, con su estructura heterogénea, no puede pulirse al mismo nivel ni mantenerse tan consistentemente bajo las presiones de rodadura del soporte de acabado.

Cara a cara: un resumen comparativo

| Propiedad | Rollos de Hierro Fundido (para Desbaste) | Rollos de acero forjado (para acabado) |

| Resistencia al choque térmico | Excelente (El grafito embota las grietas) | Pobre (propenso a agrietarse por fuego) |

| Resistencia al desgaste | Excelente (carburos duros) | Superior (Más duro, más uniforme) |

| Capacidad de amortiguación | Alto (Estable bajo cargas de choque) | Más bajo |

| Calidad del acabado superficial | Deficiente (el grafito causa defectos) | Excelente (Se puede pulir como espejo) |

| Rigidez (rigidez) | Más bajo (More deflection) | Altoer (Separación entre rodillos precisa) |

| Costo Económico | Generalmente más bajo | Generalmente más alto |

Conclusión: la herramienta adecuada para el trabajo adecuado

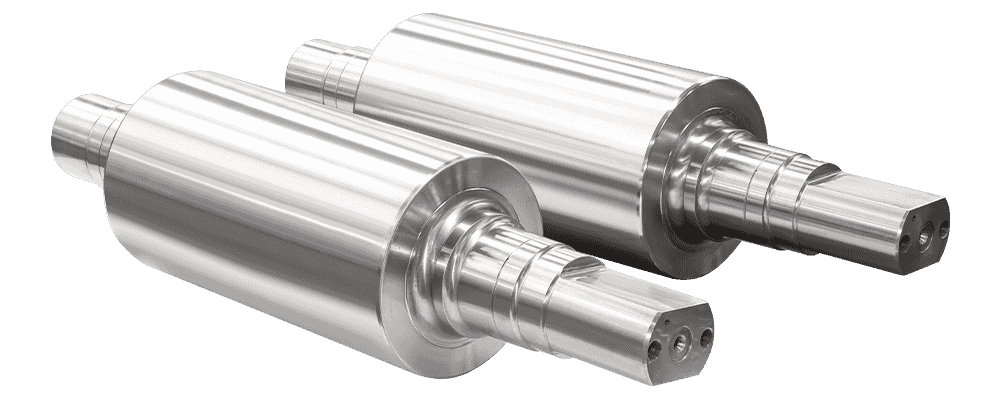

La división del trabajo en una laminadora es una obra maestra de optimización industrial. El uso de rodillos de hierro fundido en las cajas de desbaste es una estrategia pragmática y muy eficaz. Aprovecha la tenacidad superior, la resistencia al choque térmico y las características de desgaste del material para resistir la fase más exigente de la operación, todo a un costo competitivo. Utilizar aquí un rollo de acero forjado más caro y menos resistente térmicamente sería ineficaz y conduciría a un fallo prematuro del rollo.

Por el contrario, exigir lo imposible del hierro fundido en los soportes de acabado (una superficie perfecta y una rigidez suprema) comprometería la calidad del producto final. El cambio a rodillos de acero forjado para las gradas finales es una inversión necesaria en precisión, calidad y perfección superficial.

Al final, el uso constante de rodillos de hierro fundido en las cajas de desbaste es testimonio de un principio de ingeniería simple y duradero: seleccionar el material cuyas propiedades se adapten mejor a los requisitos funcionales específicos de la tarea. Es una elección que garantiza tanto la robusta confiabilidad necesaria para iniciar el proceso como la exquisita precisión necesaria para finalizarlo.

中文简体

中文简体