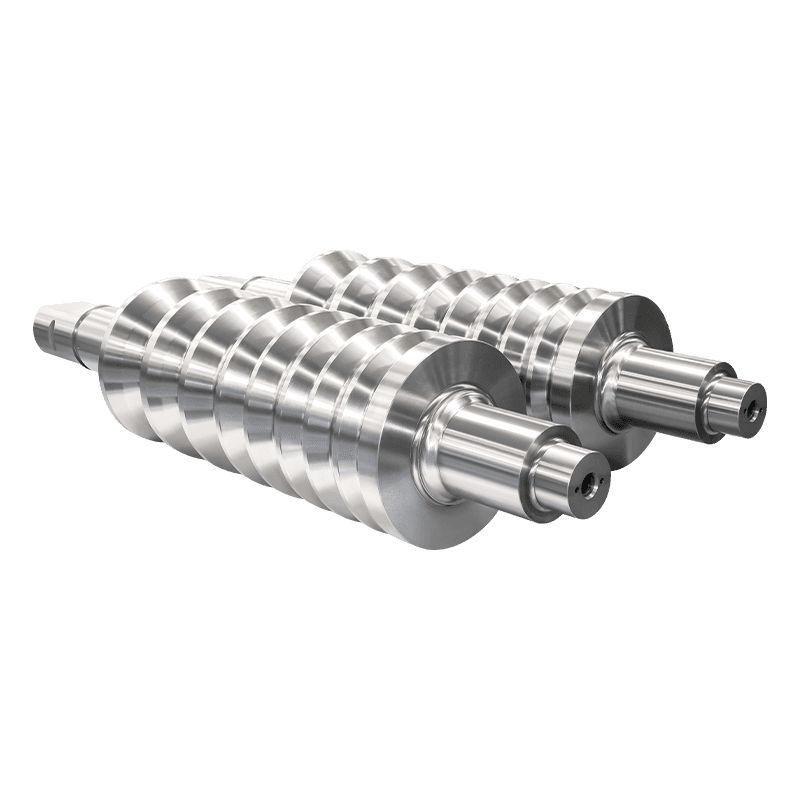

En el mundo de la producción de metales de alto riesgo, el molino es el coazón de la operación. Es donde las losas crudas, las flores o billets se transforman en láminas, placas, barras y formas estructurales precisas bajo una inmensa presión y calor. En el núcleo de este proceso están los rollos mismos: cilindros de ingeniería con precisión que tienen las increíbles fuerzas requeridas para dar forma al metal.

Cuando falla un rollo, las consecuencias son graves. La producción se detiene, lo que lleva a un tiempo de inactividad costoso. El rollo en sí, una inversión de capital significativa, puede necesitar una reparación costosa o ser descartado por completo. En los escenarios del peor de los casos, una falla catastrófica puede dañar otros equipos de molino e incluso representar riesgos de seguridad. La forma más común y crítica de la falla del rollo es el agrietamiento.

Comprender qué causa rollo de molino Cracking y, lo que es más importante, cómo prevenirlo, es fundamental para lograr la eficiencia operativa, la calidad del producto y la seguridad del molino. Este artículo profundiza en las causas fundamentales de la falla del rollo y describe una estrategia proactiva para la prevención.

Comprender los tipos de rollos y tensiones que enfrentan

Antes de examinar las causas del agrietamiento, es crucial entender que no todos los rollos son iguales. Están sujetos a diferentes condiciones de funcionamiento en función de su posición y función:

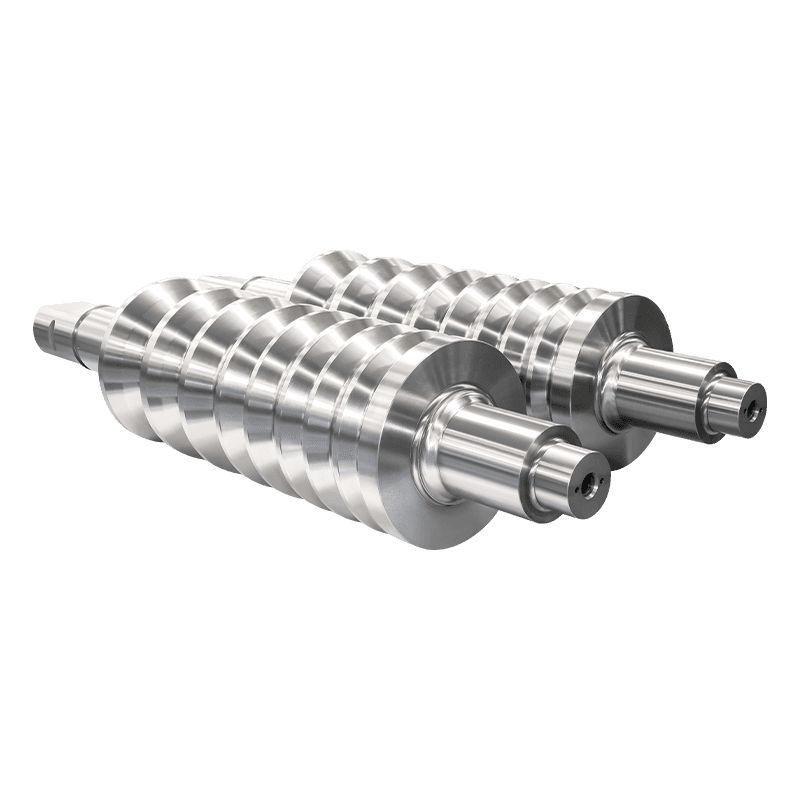

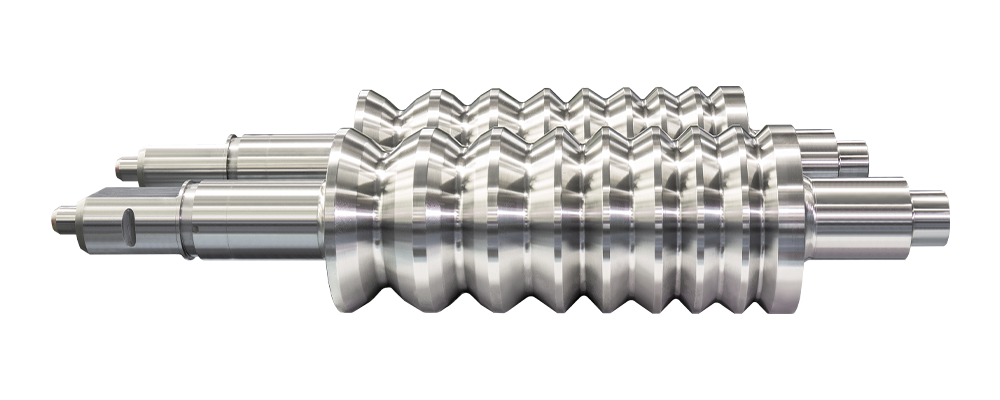

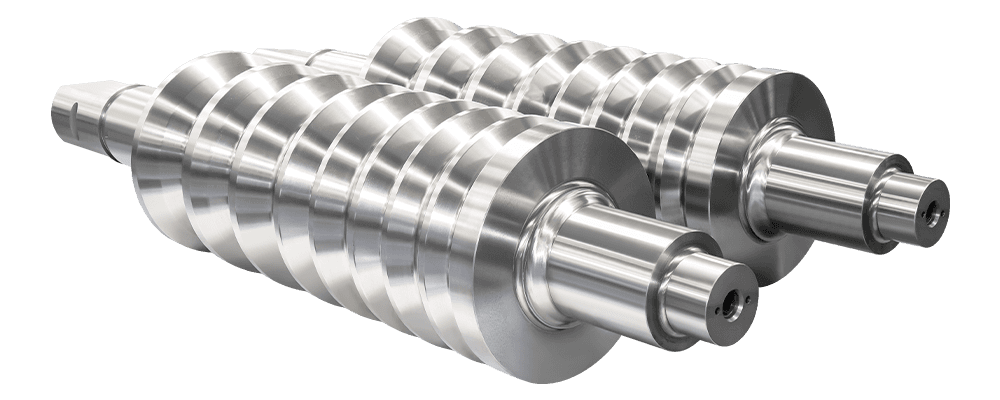

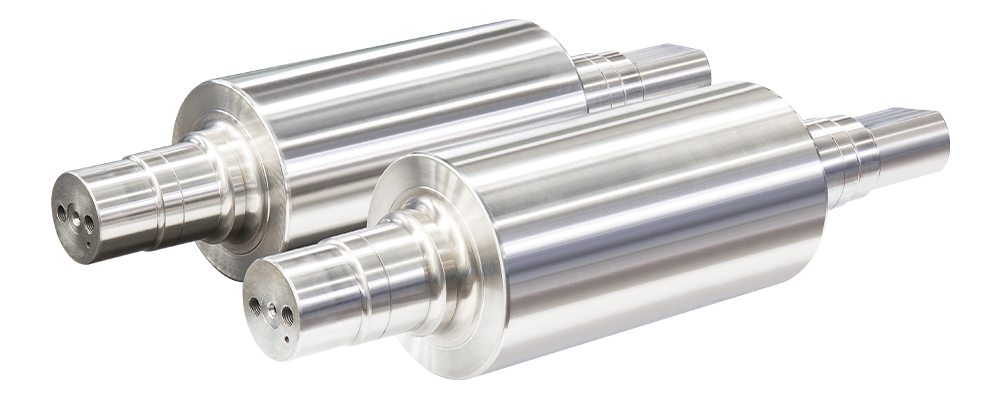

Rollos de trabajo: Estos son los rollos que contactan directamente al producto de metal caliente o frío. Típicamente tienen un diámetro más pequeño y están sujetos a ciclos y desgaste térmicos extremos.

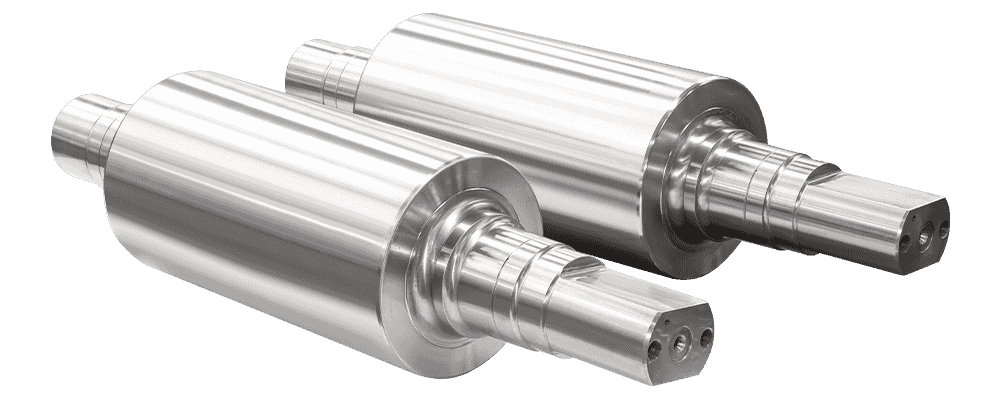

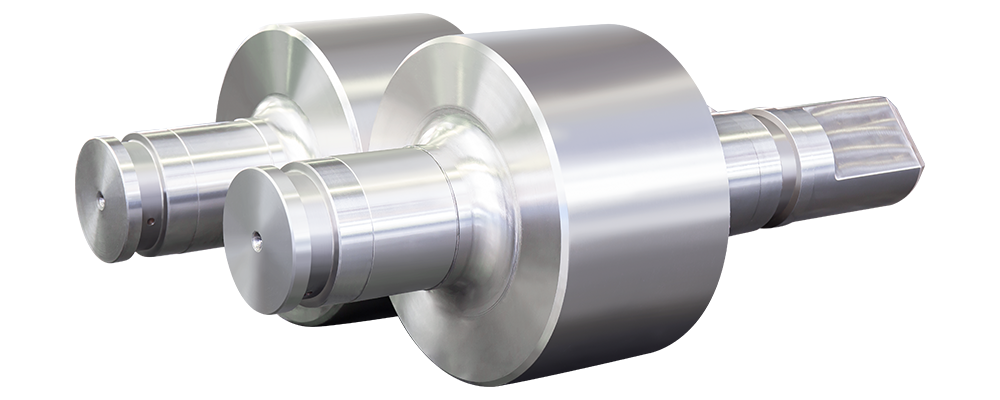

Rollos de respaldo: Estos rollos más grandes y robustos respaldan los rollos de trabajo, proporcionando la rigidez necesaria para evitar la flexión bajo altas fuerzas de rodadura. Principalmente enfrentan tensiones mecánicas.

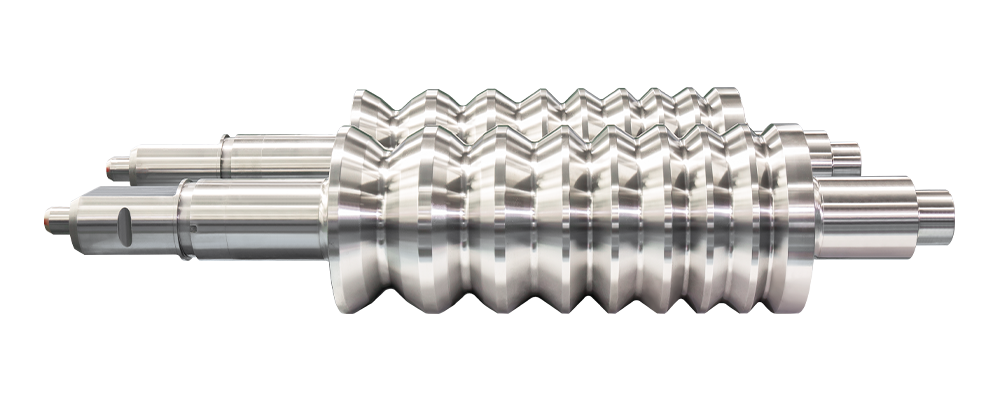

Rollos intermedios: Utilizadas en algunas configuraciones de molinos (como 6 molinos), estos rollos se encuentran entre el trabajo y los rollos de respaldo.

Cada tipo de rollo experimenta una combinación compleja de tensiones que, si no se manejan, conducen a grietas:

Estrés mecánico: La tremenda fuerza de rodadura, cizallamiento y momentos de flexión aplicados durante cada pase.

Estrés térmico: El calor intenso del producto de metal caliente (en el rodamiento en caliente) o el calor generado por la deformación (en el rodamiento en frío) hace que la superficie del rollo se expanda rápidamente. El núcleo del rollo permanece más frío, creando estrés interno.

Ciclismo térmico: El calentamiento repetido durante el rodamiento y el enfriamiento de la lubricación o los aerosoles de agua hace que la superficie del balanceo se expanda y se contraiga constantemente, lo que lleva a la fatiga térmica.

Desgaste y fricción: El desgaste abrasivo del producto y la fricción degradan gradualmente la superficie del rollo.

Las causas principales del rollo de molino de rodillos agrietan

La grieta en rollo rara vez se debe a un solo factor. Casi siempre es el resultado de la interacción entre varias de las siguientes causas.

Fatiga térmica y verificación de calor

Esta es la causa más común de grietas de superficie fina, similar a la red, a menudo llamada "Verificación de calor" o "loco".

El mecanismo: Durante un pase de rodadura, la superficie del rollo de trabajo puede exceder los 500 ° C (932 ° F) en cuestión de segundos. Esto hace que la capa superficial se expanda. A medida que el rollo gira lejos del producto, se enfría por emulsión, agua o aire, lo que hace que la superficie se contraiga. Este implacable ciclo de expansión y contracción induce estrés térmico cíclico.

El resultado: Con el tiempo, estas tensiones exceden el límite de fatiga del material de rollo. Las grietas microscópicas se inician en la superficie y se propagan gradualmente hacia adentro, creando un patrón característico de Spider-Web. Si bien los controles de calor poco profundos se pueden manejar a través de la molienda, los profundos pueden ser puntos de inicio para fallas más severas.

Fatiga mecánica

Esto se refiere al agrietamiento causado por las cargas mecánicas cíclicas del proceso de rodadura.

El mecanismo: Cada vez que un rollo pasa a través de la mordedura del rollo (el punto de contacto con el metal), se somete a tensiones de flexión y corte. La amplitud de estas tensiones fluctúa con cambios en la fuerza de rodadura, el ancho de la tira y el grosor.

El resultado: Similar a un clip de papel doblado de un lado a otro, el material de rollo finalmente sucumbe a la fatiga. Las grietas típicamente se inician a los concentradores de estrés, como las microgrietas preexistentes de la verificación de calor, las marcas de molienda o las inclusiones materiales, y propagan perpendicular a la dirección del estrés más alto, a menudo conduciendo a spalling o fractura completa.

Errores de sobrecarga y operación

Las fallas repentinas y catastróficas del rodillo se remontan a un incidente operativo.

Enguijarrado: Un adoquín, donde el producto no sale de la fábrica se encuentra correctamente y se envuelve alrededor de un rollo, es un culpable principal. Las inmensas y desiguales fuerzas y el shock térmico repentino pueden crear instantáneamente grietas importantes.

Losas: Rodar accidentalmente una losa que está fuera de la capacidad diseñada de la fábrica (por ejemplo, demasiado gruesa, demasiado dura o demasiado ancha) puede crear fuerzas que excedan la resistencia a la tracción final del rollo.

Cambio de rollo incorrecto: Los rollos de mal manejo durante la instalación o el almacenamiento pueden causar daños por impacto (muescas, golpes) que actúan como concentradores de tensión potentes.

Molienda y mantenimiento de rollo incorrecto

El proceso de anhelo es esencial para restaurar el perfil de rollo y eliminar los defectos de la superficie. Sin embargo, las malas prácticas de molienda son un importante contribuyente a la falla prematura del rollo.

Molienda de quemaduras: La presión de molienda excesiva o el refrigerante inadecuado pueden sobrecalentar la superficie del balanceo, alterando su estructura metalúrgica (templado) y creando tensiones de tracción que conducen a controles de molienda (grietas).

Eliminación insuficiente: La falla en la trampa lo suficientemente profunda como para eliminar todas las grietas térmicas y mecánicas existentes significa que las nuevas grietas se propagarán rápidamente de las viejas raíces de crack.

Mal acabado superficial: Las marcas de molienda rugosa o las transiciones agudas en el perfil de rollo crean muescas que concentran el estrés.

Material y defectos de fabricación

Si bien es raro con los fabricantes de rollo de buena reputación, los defectos inherentes en el rollo pueden ser la causa raíz.

Inclusiones: Las impurezas no metálicas (por ejemplo, escoria) dentro del material del balanceo son puntos débiles donde las grietas pueden comenzar fácilmente.

Irregularidades microestructurales: El tratamiento térmico inadecuado durante la fabricación puede conducir a una dureza, fragilidad o tensiones residuales inconsistentes dentro del rollo.

Rollos Forged Cast vs. Forged: Diferentes procesos de fabricación y grados de materiales (por ejemplo, hierro de alto cromo, frío indefinido, carburo de tungsteno) tienen una resistencia variable al choque térmico, el desgaste y la fatiga. El uso de la calificación de rollo incorrecto para una aplicación específica acelera la falla.

Enfriamiento y lubricación inadecuados

El sistema de enfriamiento no es solo para controlar la temperatura del producto; Es fundamental para proteger los rollos.

Flujo o presión inadecuada: Si las boquillas están obstruidas, desalineadas o de tamaño inferior, el rollo no se enfriará de manera uniforme. Esto conduce a puntos calientes, una corona térmica excesiva (abultada en el centro) y fatiga térmica acelerada.

Mezcla de refrigerante incorrecta: La concentración incorrecta o el tipo de aceite rodante o emulsión puede reducir su eficiencia y lubricidad de transferencia de calor, aumentando el estrés térmico y mecánico en los rollos.

Una estrategia proactiva: cómo evitar el rollo de rollo

La prevención no se trata de una sola bala de plata, sino un enfoque disciplinado y sistemático para la gestión de rollos.

Optimizar las operaciones y el control de la fábrica:

Prevenir adoquines: Implemente sistemas de control de procesos robustos para monitorear la tensión, la velocidad y la temperatura para minimizar el riesgo de adoquines. Asegúrese de que los operadores estén bien entrenados en procedimientos de emergencia.

Evite sobrecargar: Se adhieren estrictamente a los horarios de rodadura del molino y diseñó límites para el grado, el ancho y la reducción del producto por pase.

Asegúrese de que corrija la alineación del rollo: Los rollos desalineados causan una distribución de carga desigual, lo que lleva a picos de estrés localizados y un desgaste acelerado.

Master Termal Management:

Implementar las mejores prácticas de enfriamiento de rollo: Establezca un programa de mantenimiento preventivo riguroso para el sistema de enfriamiento. Inspeccione, limpie y calibre regularmente todas las boquillas para garantizar una cobertura uniforme en toda la longitud del barril del rodillo.

Use calentadores de rollo: Para los rollos de respaldo, el precalentamiento antes de colocarlos en servicio evita que el choque térmico del contacto inicial con los rollos de trabajo cálidos.

Considere el enfriamiento progresivo: Después de una larga campaña, permita que los rollos se enfríen gradualmente en un entorno controlado en lugar de exponerlos a un enfriamiento ambiental rápido.

Elevar los estándares de rollo de rollo e inspección:

Adoptar una política de rectificación de "cero crack": El objetivo de cada rutina debe ser eliminar toda evidencia de grietas anteriores. Utilizar métodos de pruebas no destructivas (NDT) como Inspección de penetración DY (DPI) or prueba ultrasónica Verificar el rollo está libre de grietas antes de ser devuelto al servicio.

Evitar quemaduras de molienda: Use técnicas de molienda adecuadas con amplio refrigerante y velocidades de alimentación apropiadas. Monitoree el proceso para evitar generar calor excesivo.

Mantener un perfil y acabado precisos: Moler a la corona especificada y al acabado superficial para garantizar una distribución de carga uniforme y eliminar los concentradores de tensión.

Implementar un programa riguroso de gestión del rollo:

Historia del rollo de pista: Mantenga registros detallados para cada rollo, incluido el tonelaje total rodado, número de regresiones, razones de tiempo de inactividad y todos los informes de inspección de NDT. Estos datos son invaluables para identificar tendencias y predecir el final de la vida.

Tratar con cuidado: Use el equipo adecuado de aparejos y almacenamiento para evitar daños por impacto. Una pequeña muesca puede costar miles de profundidad o conducir a una falla catastrófica.

Seleccione el rollo correcto para el trabajo: Trabaje en estrecha colaboración con su proveedor de rollo para garantizar que la calificación del material de rollo (por ejemplo, su resistencia al choque o desgaste térmico) coincida perfectamente con la posición de soporte específica y el producto que se está rodando.

Invierte en capacitación y cultura:

En última instancia, las mejores prácticas son tan buenas como las personas que las implementan. Invierta en capacitación integral para operadores de fábricas, rollos y personal de mantenimiento. Fomentar una cultura donde todos entiendan que la gestión cuidadosa del rollo está directamente vinculada a la productividad, la rentabilidad y la seguridad de la fábrica.

Conclusión: una onza de prevención

El agrietamiento del rollo de molino de rodillos es un resultado inevitable de las condiciones extremas inherentes a la formación de metales. Sin embargo, su frecuencia y gravedad están completamente dentro del control de una operación. Al pasar de una mentalidad reactiva ("la muele") a una estrategia proactiva basada en datos centrada en el análisis de causa raíz, las fábricas pueden extender significativamente la vida útil del rollo, reducir el tiempo de inactividad y mejorar la seguridad.

Las causas (fatiga térmica, sobrecarga mecánica, mantenimiento inadecuado) están bien entendidas. Las soluciones (molienda de la rectificación, un enfriamiento optimizado, una operación cuidadosa e inspección exhaustiva) eliminan la disciplina y la inversión. Esa inversión se paga por sí misma muchas veces en forma de producción consistente, reducido el consumo de rollo y la evitación de una sola y desastrosa falla de rollo catastrófico. Proteger sus rollos es fundamentalmente para proteger su resultado final.

中文简体

中文简体