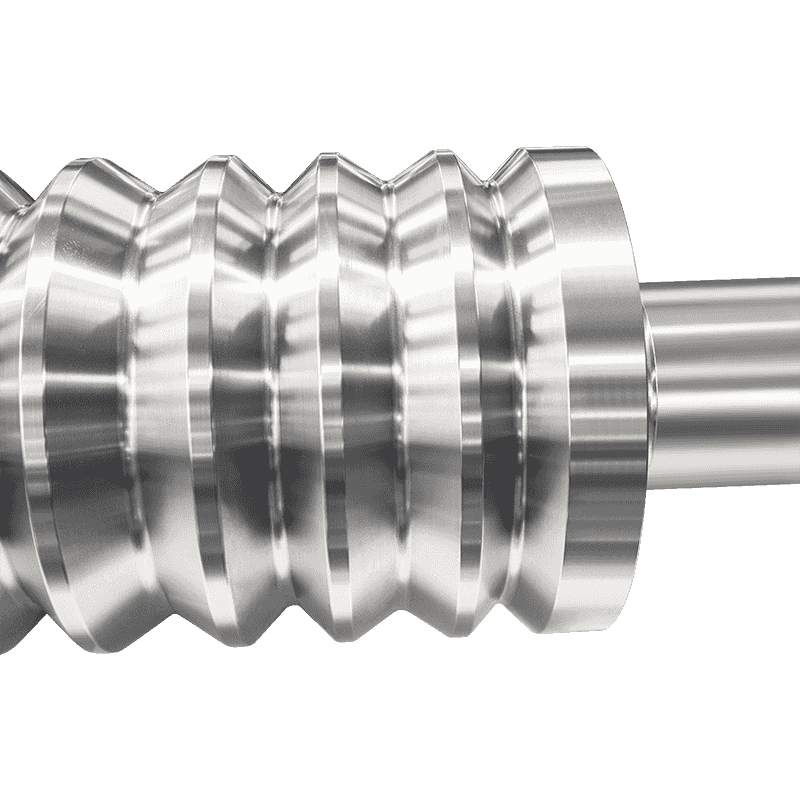

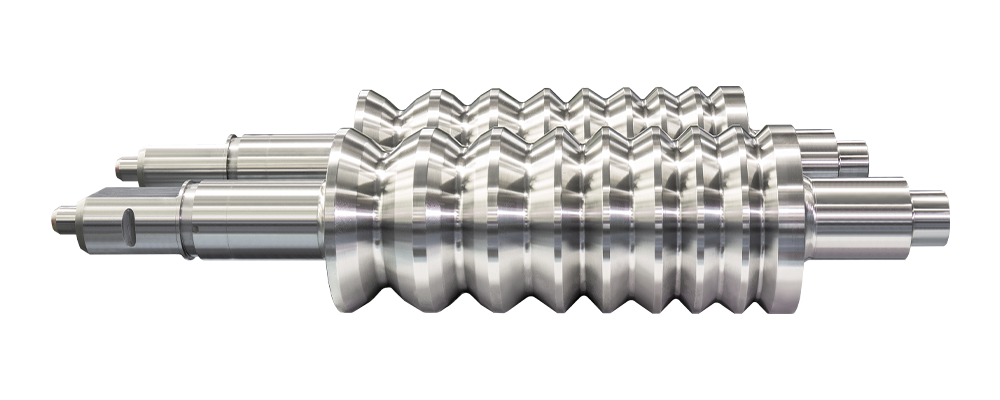

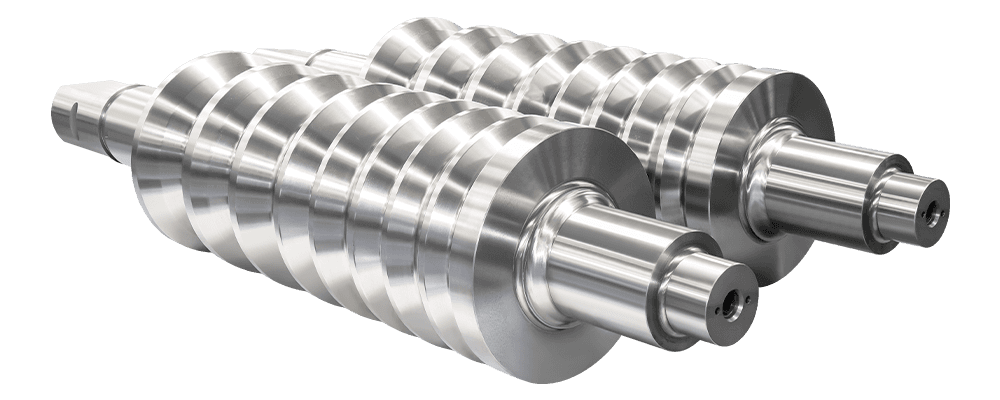

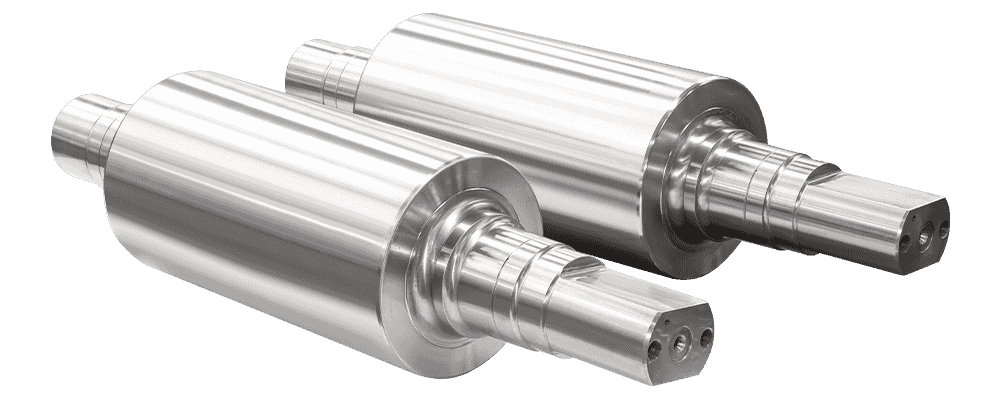

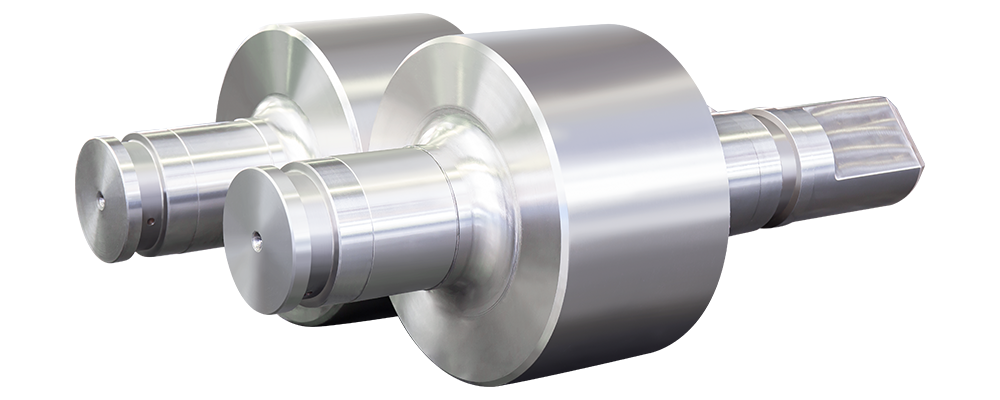

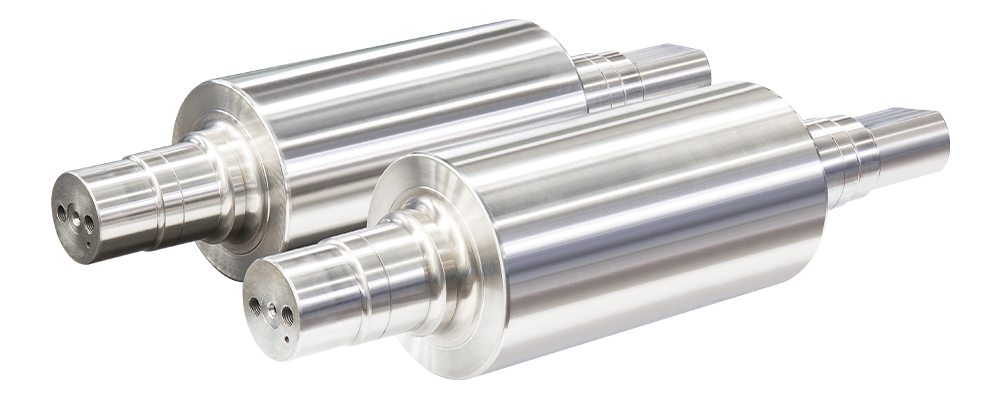

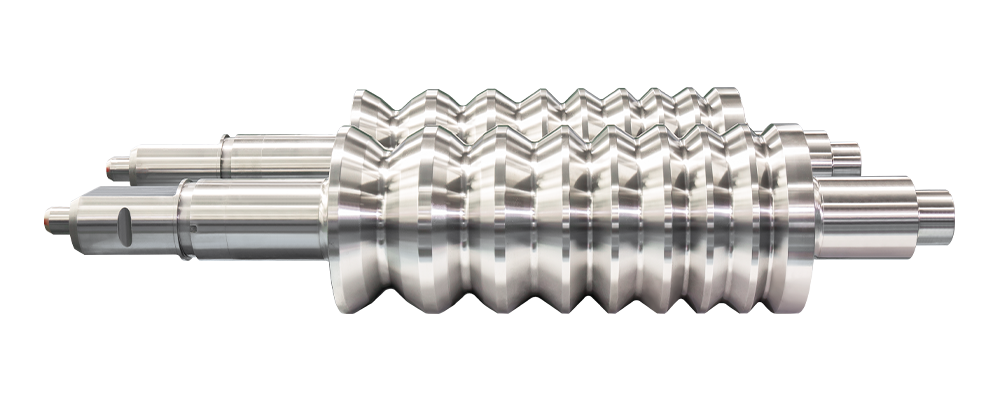

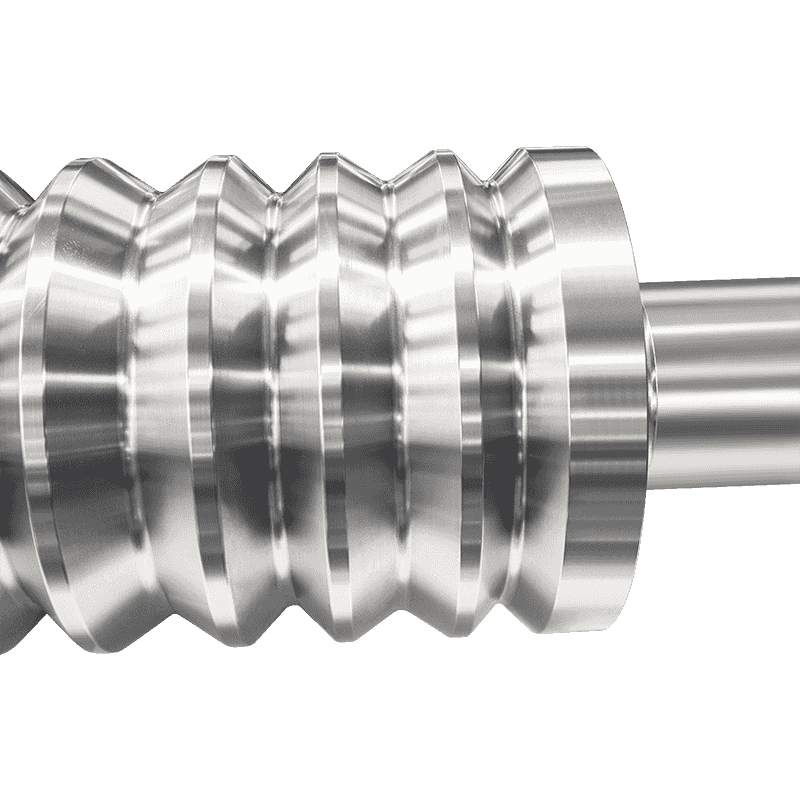

Rollos de acero de alta velocidad Se utilizan ampliamente en aplicaciones de laminación industriales modernas debido a su alta dureza, resistencia al desgaste y capacidad para soportar temperaturas elevadas. A pesar de estas propiedades intrínsecas, las tecnologías de tratamiento de superficies a menudo se aplican a los rodillos HSS para mejorar aún más el rendimiento, extender la vida útil y mantener la precisión en condiciones operativas desafiantes.

Importancia del tratamiento superficial de los rollos de acero de alta velocidad

Los rodillos HSS operan bajo intensas tensiones mecánicas y térmicas durante los procesos de laminación. Los principales desafíos incluyen el desgaste, la oxidación, la fatiga térmica y la deformación de la superficie. Si bien el propio HSS proporciona una resistencia considerable a estos factores, la capa superficial a menudo experimenta un deterioro acelerado, lo que afecta la precisión dimensional y la calidad de la superficie de los productos laminados.

Las tecnologías de tratamiento de superficies están diseñadas para:

- Mejorar la resistencia al desgaste – reducir la pérdida de material de la superficie y mantener la estabilidad dimensional.

- Mejorar la resistencia a la corrosión – proteger los rodillos contra el ataque químico y la oxidación.

- Aumentar la dureza – Proporcionar una superficie más fuerte para resistir fuerzas mecánicas.

- Reducir la fricción – mejorar la eficiencia de laminación y minimizar la generación de calor.

- Extender la vida útil – retrasar los intervalos de mantenimiento y reducir el tiempo de inactividad.

La elección del tratamiento superficial depende del material rodante, las condiciones del proceso y los requisitos operativos específicos.

Tecnologías comunes de tratamiento de superficies

1. Esmerilado y pulido

El esmerilado y el pulido suelen ser el primer paso en la preparación de la superficie de los rodillos HSS. Estos procesos son principalmente mecánicos y se centran en mejorar la suavidad de la superficie y la precisión geométrica.

- Molienda: El rectificado de alta precisión elimina las irregularidades de la superficie y corrige errores de forma y dimensiones. Es crucial para los rodillos utilizados en aplicaciones de laminación fina donde los requisitos de tolerancia son estrictos.

- Pulido: El pulido reduce aún más la rugosidad de la superficie, logrando un acabado suave que minimiza la fricción durante el laminado. También puede reducir las microfisuras que podrían propagarse durante la operación.

El mantenimiento regular mediante esmerilado y pulido prolonga la vida útil del rodillo y garantiza una calidad constante del producto.

2. Nitruración

La nitruración es un tratamiento termoquímico en el que los átomos de nitrógeno se difunden en la superficie del acero, formando nitruros duros. El proceso se lleva a cabo a temperaturas moderadas, normalmente entre 500 y 550 grados Celsius, evitando la deformación del rollo.

Los beneficios de la nitruración incluyen:

- Mayor dureza superficial.

- Mayor resistencia al desgaste y a la fatiga.

- Cambio dimensional mínimo.

- Resistencia a la corrosión mejorada en algunos entornos.

Los rodillos HSS nitrurados son particularmente adecuados para el laminado a alta velocidad de acero inoxidable y otros materiales resistentes donde el desgaste superficial es significativo.

3. Carburación y carbonitruración

La carburación introduce carbono en la capa superficial del acero, creando una capa exterior endurecida con un núcleo más duro. La carbonitruración es similar pero agrega carbono y nitrógeno, lo que mejora la dureza de la superficie y mantiene la ductilidad.

Ventajas de la carburación y carbonitruración:

- Alta dureza superficial adecuada para condiciones abrasivas.

- Resistencia a la fatiga mejorada.

- Eficaz para rodillos utilizados en operaciones de laminación de servicio pesado.

Estos tratamientos requieren un control cuidadoso de la temperatura y el tiempo para evitar distorsiones y grietas.

4. Cromado

El cromado implica depositar electroquímicamente una capa de cromo sobre la superficie del rodillo HSS. Esto crea una capa dura y resistente al desgaste con excelente resistencia a la corrosión.

Beneficios del cromado:

- Dureza superficial significativamente mayor.

- Excelente resistencia al desgaste adhesivo y abrasivo.

- Resistencia mejorada a la oxidación y la corrosión.

- Reducción de la fricción, lo que conduce a una mejor eficiencia energética en la rodadura.

El cromado se aplica comúnmente a los rollos utilizados en las industrias del papel, el acero y el aluminio. Sin embargo, requiere un control preciso para evitar que se pele o que el espesor del recubrimiento sea desigual.

5. Nitruro de titanio y otros recubrimientos físicos por deposición de vapor

Los recubrimientos de deposición física de vapor (PVD), como el nitruro de titanio (TiN), el carbonitruro de titanio (TiCN) y el nitruro de cromo (CrN), se utilizan cada vez más para los rodillos HSS que requieren una resistencia extrema al desgaste.

Beneficios clave de los recubrimientos PVD:

- Extremadamente alta dureza y resistencia al desgaste.

- Capacidad para soportar altas temperaturas.

- Excelente adhesión al sustrato HSS.

- Superficie lisa que reduce la fricción y la contaminación del rodillo.

Los recubrimientos PVD son adecuados para aplicaciones de laminación de precisión y de alta velocidad donde tanto la dureza de la superficie como la precisión dimensional son fundamentales.

6. Granallado

El granallado es un tratamiento superficial mecánico en el que la superficie del rodillo se bombardea con pequeños medios esféricos. Esto introduce tensión residual de compresión en la superficie, mejorando la resistencia a la fatiga y reduciendo la propagación de grietas.

Ventajas del shot peening:

- Vida de fatiga mejorada.

- Reducción de defectos superficiales y microfisuras.

- Mayor resistencia al agrietamiento por corrosión bajo tensión.

El granallado a menudo se combina con otros tratamientos, como nitruración o recubrimientos PVD, para maximizar el rendimiento del rodillo.

7. Endurecimiento de superficies con láser

El endurecimiento de superficies por láser utiliza un rayo láser de alta energía para calentar selectivamente la superficie del rollo, seguido de un rápido autoenfriamiento. Esto produce una capa endurecida con una distorsión térmica mínima.

Los beneficios incluyen:

- Control preciso de las zonas endurecidas.

- Mayor resistencia al desgaste y a la fatiga.

- Cambios dimensionales mínimos debido al tratamiento localizado.

El endurecimiento de superficies por láser es particularmente útil para rollos que requieren perfiles de dureza específicos a lo largo de su longitud o circunferencia.

8. Galvanoplastia con níquel u otros metales

La galvanoplastia de níquel proporciona protección contra la corrosión y una resistencia moderada al desgaste. A veces se combina con cromado para mejorar el rendimiento.

Ventajas del niquelado:

- Buena resistencia a la corrosión en ambientes ácidos o húmedos.

- Proporciona una superficie uniforme para tratamientos posteriores.

- Puede mejorar la apariencia estética de los rollos.

Este tratamiento se utiliza a menudo para rodillos que operan en ambientes químicamente agresivos donde el desgaste es moderado.

Factores que influyen en la elección del tratamiento superficial

La selección del tratamiento superficial adecuado para los rodillos HSS depende de varios factores:

- Material que se está laminando: Los materiales más duros o abrasivos requieren tratamientos con mayor resistencia al desgaste.

- Velocidad y temperatura de funcionamiento: La laminación a alta velocidad genera calor, lo que requiere tratamientos que mantengan la dureza a temperaturas elevadas.

- Vida útil deseada: Los rollos con limitaciones críticas de tiempo de inactividad se benefician de tratamientos superficiales duraderos.

- Requisitos de acabado superficial: Los acabados finos pueden requerir pulido y recubrimientos que reduzcan la fricción.

- Consideraciones de costos: Los recubrimientos avanzados como PVD o endurecimiento por láser ofrecen un rendimiento superior pero a un costo mayor.

- Capacidades de mantenimiento: Algunos tratamientos permiten una renovación más sencilla, mientras que otros pueden requerir el reemplazo completo del rollo.

Mantenimiento y seguimiento de rodillos con tratamiento superficial

Incluso con tratamientos superficiales avanzados, los rodillos HSS requieren un seguimiento y mantenimiento cuidadosos:

- Inspecciones periódicas: Compruebe si hay grietas, desgaste o delaminación del revestimiento.

- Rectificado y repulido: Restaura periódicamente la geometría y la suavidad de la superficie.

- Lubricación controlada: Reduce el desgaste y evita la generación excesiva de calor.

- Protección ambiental: Evite la exposición corrosiva para maximizar la vida útil del tratamiento.

Un mantenimiento adecuado garantiza que los beneficios del tratamiento de la superficie se obtengan plenamente durante toda la vida útil del rollo.

Conclusión

Las tecnologías de tratamiento de superficies son esenciales para mejorar el rendimiento y la durabilidad de los rollos de acero de alta velocidad. Las técnicas comunes como el esmerilado, la nitruración, la carburación, el cromado, los recubrimientos PVD, el granallado, el endurecimiento por láser y el galvanoplastia proporcionan mejoras significativas en la resistencia al desgaste, la dureza, la resistencia a la corrosión y la vida a la fatiga. La selección del tratamiento adecuado requiere una cuidadosa consideración de los materiales rodantes, las condiciones operativas y la vida útil deseada. Cuando se combinan con un mantenimiento y monitoreo regulares, los tratamientos de superficie garantizan que los rodillos HSS mantengan un alto rendimiento, confiabilidad y precisión, respaldando una producción industrial eficiente y consistente.

中文简体

中文简体