En el mundo exigente de la rodadura de metales, donde la inmensa presión, la fricción y las temperaturas extremas son la norma, la elección del material de rollo es primordial para la eficiencia operativa, la calidad del producto y la rentabilidad general. Entre las diversas opciones disponibles, los rollos de acero de alta velocidad (HSS) han surgido como una tecnología transformadora, particularmente en modernas fábricas de rodillos calientes y fríos. Esta guía profundiza en lo que hace que el trabajo HSS se vuelva únicos, sus beneficios clave, aplicaciones primarias y las mejores prácticas para su uso y mantenimiento.

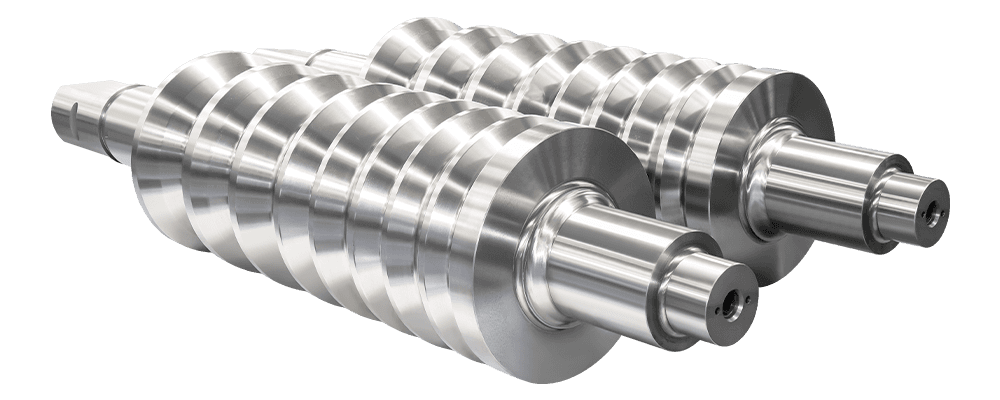

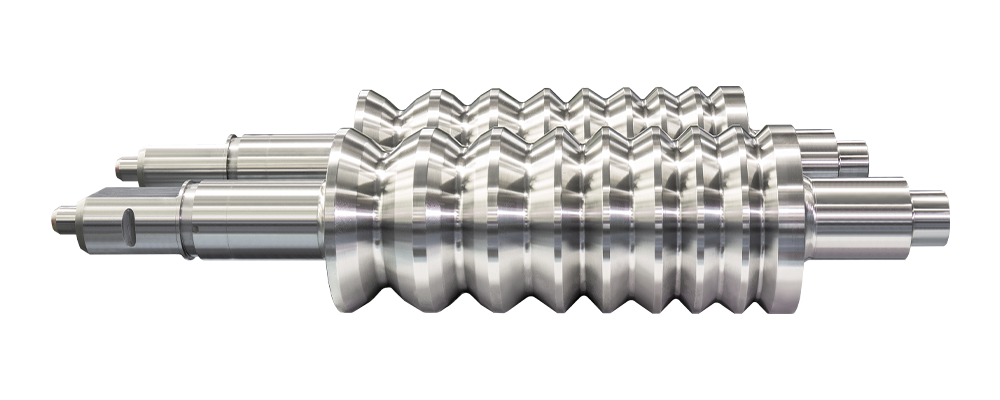

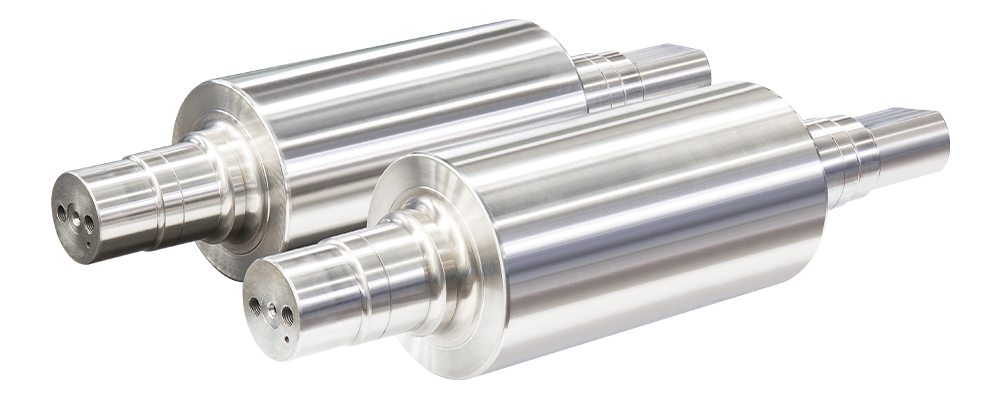

En su núcleo, los rollos de acero de alta velocidad no están hechos de acero o hierro convencionales que se usan para rollos tradicionales. En cambio, son rollos compuestos donde la capa de trabajo externa es una aleación sofisticada caracterizada por un alto volumen de carburos duros resistentes al desgaste (principalmente vanadio, tungsteno, molibdeno y carburos de cromo) incrustados en una matriz de acero resistente.

Esta microestructura se logra a través de procesos metalúrgicos avanzados como fundición centrífuga o fusión electro-slag y se ajusta finamente a través de un tratamiento térmico preciso. El resultado es una manga de rollo con propiedades excepcionales que abordan directamente las limitaciones de los materiales de balanceo más antiguos como los rollos de hierro de alto cromo (HSS) o frío (IC) indefinidos.

Ventajas clave del uso de rollos HSS

La composición única de los rollos de HSS les otorga un conjunto de ventajas de rendimiento que se traducen en beneficios tangibles para molinos.

-

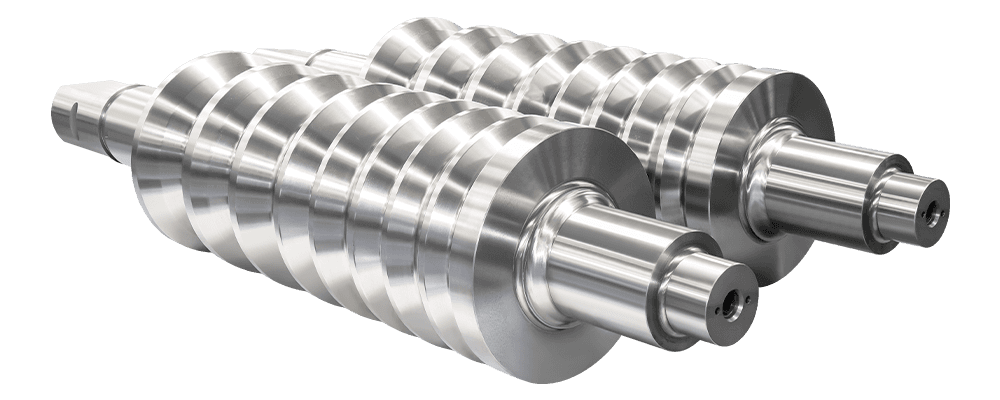

Resistencia de desgaste superior: Este es el beneficio más famoso. El alto volumen de carburos duros en la matriz HSS reduce drásticamente el desgaste del rollo. Esto lleva a un perfil de rollo mucho más estable durante la extensión de la campaña extendida. Las fábricas pueden durar más entre los cambios en el rollo, aumentando directamente la productividad y reduciendo el tiempo de inactividad.

-

Calidad de la superficie consistente: Debido a que la superficie del rollo se deteriora mucho más lentamente, el acabado de la superficie impartido en la tira sigue siendo consistente desde el principio hasta el final de una campaña. Esto es fundamental para producir productos de chapa, tiras y barras de alta calidad con defectos de superficie mínimos como cáscara de naranja o grietas contra incendios, lo que puede ser un problema con otros tipos de rollos.

-

Resistencia mejorada al agrietamiento térmico (agrietamiento de fuego): El proceso de rodadura en caliente los sujetos se rodan al calentamiento y enfriamiento cíclico, lo que lleva a la fatiga térmica. Las aleaciones HSS tienen una mayor resistencia a este fenómeno. Los carburos ayudan a estabilizar la microestructura contra los choques térmicos encontrados al contactar la losa caliente y luego el agua de enfriamiento, lo que resulta en una red de micro-cracks más fino y más controlada, si es que aparece alguna.

-

Alta dureza a temperaturas elevadas (dureza roja): A diferencia de otros materiales que se ablandan con calor, HSS conserva su dureza y resistencia incluso a las altas temperaturas experimentadas durante el rodamiento caliente. Esto asegura que el rollo mantenga su forma y resistencia a la deformación bajo carga, lo que contribuye a un mejor calibre y un control de forma del producto final.

Aplicaciones principales en molinos

Los rollos HSS no son una solución única para todos, pero se destacan en soportes y procesos específicos:

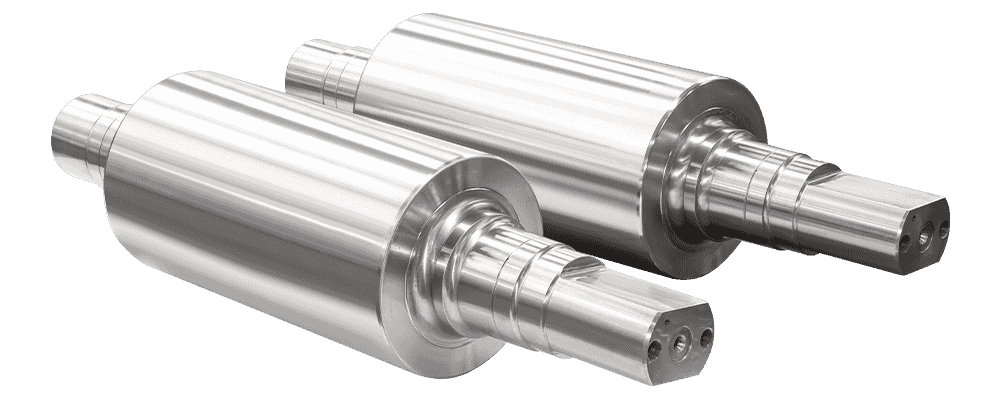

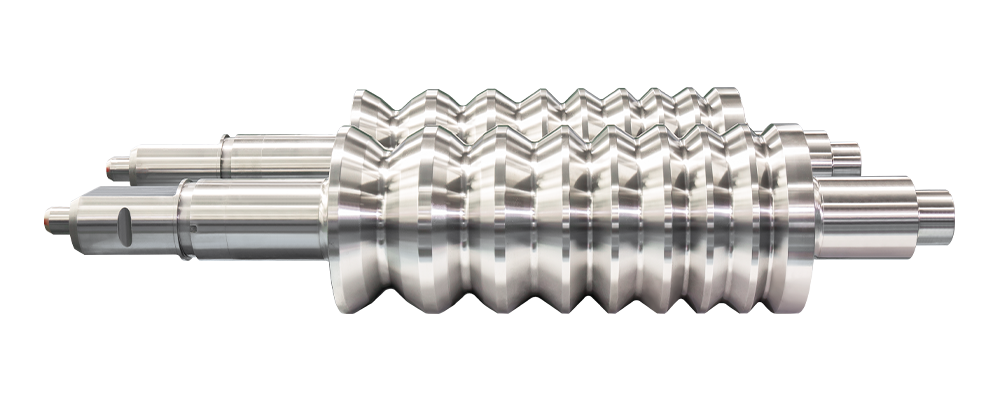

- Hot Strip Mills (HSM): Se usan predominantemente en el Puntas de acabado donde la precisión, el acabado superficial y la resistencia al desgaste son más críticos. El uso de rollos HSS aquí garantiza la calidad dimensional y superficial final de la tira. Su uso también se está expandiendo a los primeros puestos de acabado y las fábricas de barras.

- Molinos de rodillos fríos: En aplicaciones enrolladas en frío, particularmente en molinos en tándem y molinos de paso de piel, los rollos HSS proporcionan un rendimiento excepcional debido a su resistencia al desgaste. Contribuyen a producir una superficie uniforme de alta calidad en acero, acero inoxidable y metales no ferrosos como las aleaciones de aluminio y cobre.

- Exigente sección de sección y perfil: Para las fábricas que producen barras especiales, varillas y formas estructurales donde el perfil consistente y el desgaste de pases mínimos son esenciales, los rollos HSS ofrecen una ventaja significativa.

Es importante tener en cuenta que la dureza excepcional de los rollos de HSS puede hacerlos menos adecuados para los soportes de desacuerdo, donde la dureza y la resistencia al impacto son más críticas que la resistencia al desgaste extrema.

Las mejores prácticas para el manejo y el mantenimiento

Para maximizar la inversión en rollos de HSS y garantizar que su longevidad, el manejo y el mantenimiento adecuados no sean negociables.

- Molienda y reacondicionamiento: Rollos HSS HSS requiere ruedas de molienda de diamantes. El alto volumen de carburos duros desgastará rápidamente las ruedas abrasivas convencionales, lo que conducirá a un acabado pobre de superficie y quemaduras potenciales en la superficie del rollo. Un procedimiento de molienda bien definido y controlado es esencial.

- Gestión del agua de enfriamiento: El enfriamiento de rollo consistente y efectivo es vital. La química adecuada del agua, la temperatura y la velocidad de flujo ayudan a controlar el ciclo de fatiga térmica, minimizando el estrés y maximizando la resistencia de la rodilla al agrietamiento del fuego.

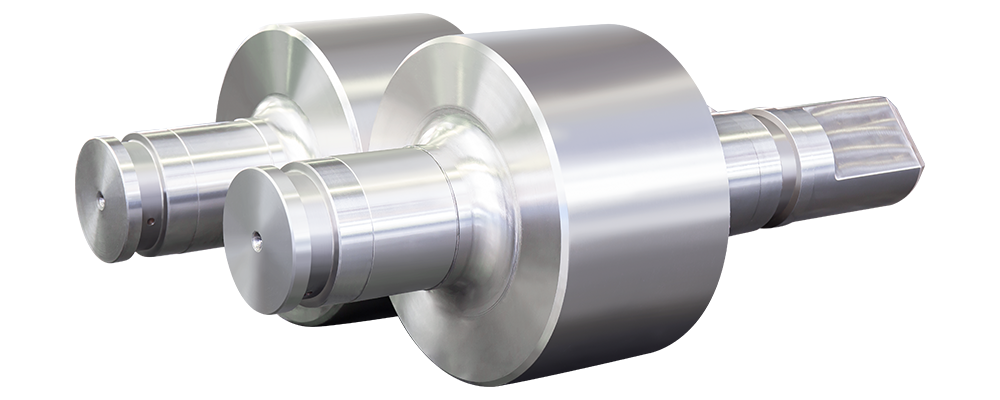

- Manejo cuidadoso: A pesar de su dureza, los rollos HSS son frágiles en comparación con los rollos de acero forjados. Deben manejarse con cuidado para evitar muelles, papas fritas o daños por impacto que pueden provocar roturas de concha.

- Monitoreo e inspección: Implemente una rutina de inspección rigurosa después de cada campaña. Use pruebas de penetración de tinte para verificar el desarrollo de microgrietas. El seguimiento del perfil de desgaste y el rendimiento de cada rollo ayuda a construir un historial para optimizar futuras estrategias de molienda y uso.

El resultado final para los operadores de la fábrica

La decisión de cambiar o incorporar rollos de acero de alta velocidad es una inversión en excelencia operativa. Si bien el costo inicial por rollo es más alto que las opciones tradicionales, el costo total de propiedad (TCO) a menudo es más bajo. Esto se debe a:

- Vida de campaña extendida: Más toneladas enrolladas por rutina.

- Tiempo de inactividad reducido: Menos cambios en el rollo aumentan la disponibilidad del molino.

- Rendimiento mejorado: Producto de mayor calidad con menos rechazos de superficie.

- Ahorro de energía: Potencial de reducciones debido a la fricción estable y al rodamiento eficiente.

Para los administradores e ingenieros de las fábricas centrados en mejorar la calidad de la tira, aumentar la productividad y controlar los costos a largo plazo, comprender y aprovechar las capacidades de los rollos de acero de alta velocidad ya no es una opción, es una necesidad para seguir siendo competitivo en el mercado actual. Al seleccionar la calificación correcta para su aplicación específica y adherirse a protocolos de mantenimiento estrictos, los rollos HSS pueden ofrecer un rendimiento incomparable y un fuerte retorno de la inversión.

中文简体

中文简体