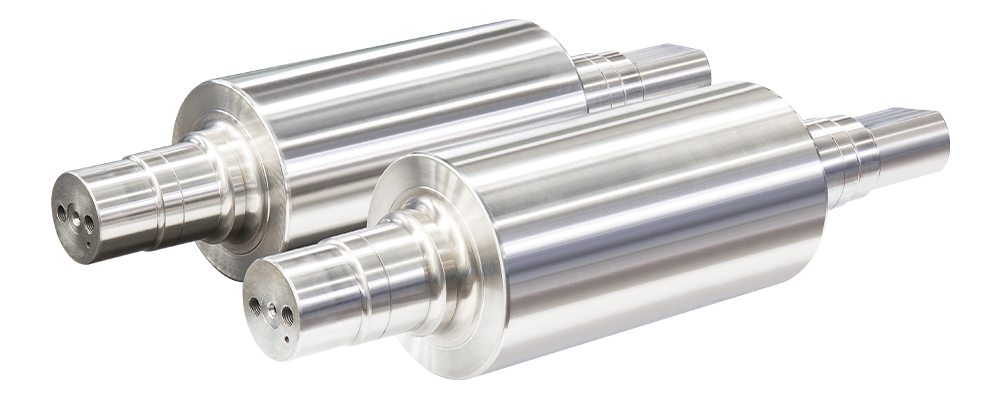

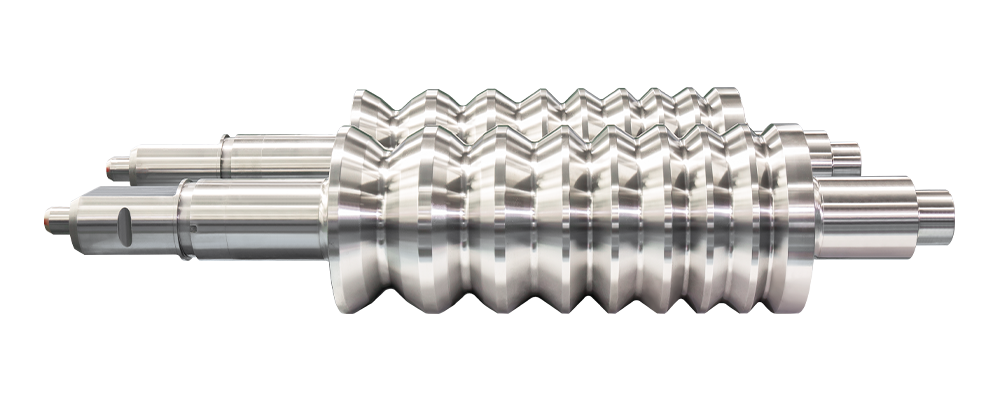

¿Qué es un rodillo de laminación?

un rollo de laminador es El componente de trabajo principal en los equipos de laminación de metales que da forma y reduce el espesor del metal mediante presión rotacional. . Estas herramientas cilíndricas se montan en pares o grupos dentro de laminadores para comprimir y alargar palanquillas, losas o tiras de metal en las formas y dimensiones deseadas. Los rodillos del laminador operan a altas temperaturas y presiones, lo que los hace críticos para el éxito de la producción de acero, el procesamiento de aluminio y otras operaciones de conformado de metales.

El principio fundamental detrás de los rodillos de laminación implica Deformación plástica del metal entre dos cilindros contrarrotativos. . A medida que el metal pasa a través del espacio (llamado "espacio entre rodillos" o "paso"), los rodillos aplican fuerzas de compresión que reducen el espesor y aumentan la longitud. Los laminadores modernos pueden procesar materiales que van desde enormes placas de acero que pesan varias toneladas hasta finas láminas de aluminio que miden sólo 0,006 mm de espesor.

Tipos de rodillos de laminación y sus aplicaciones

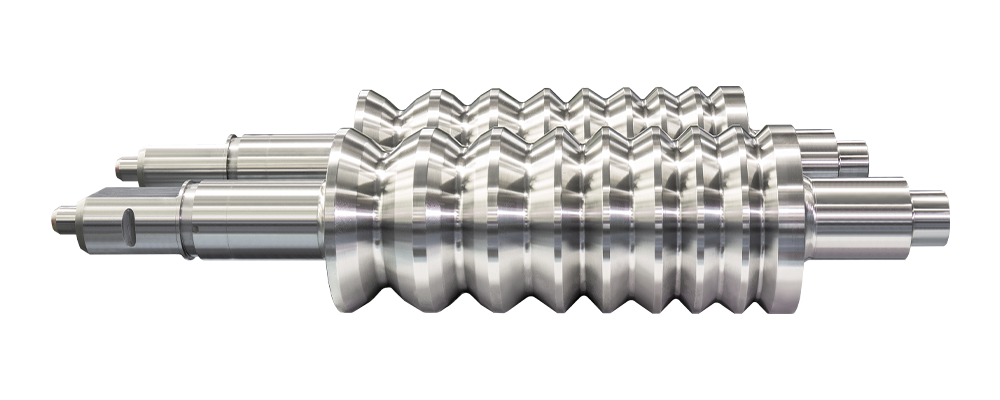

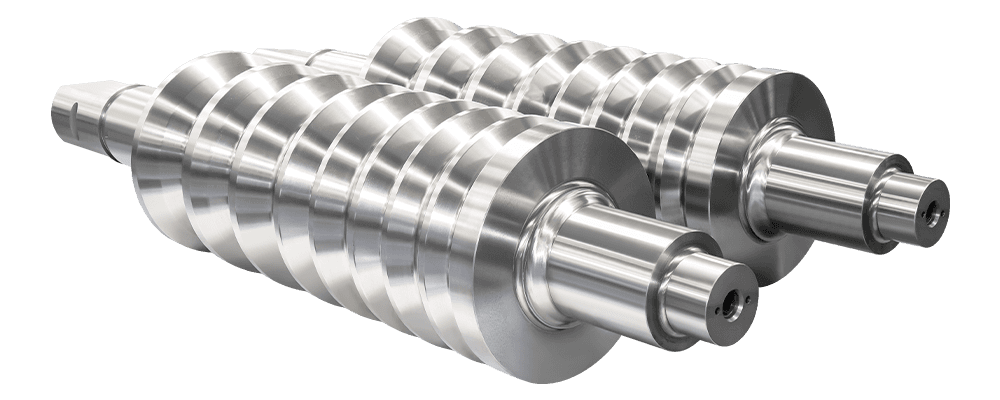

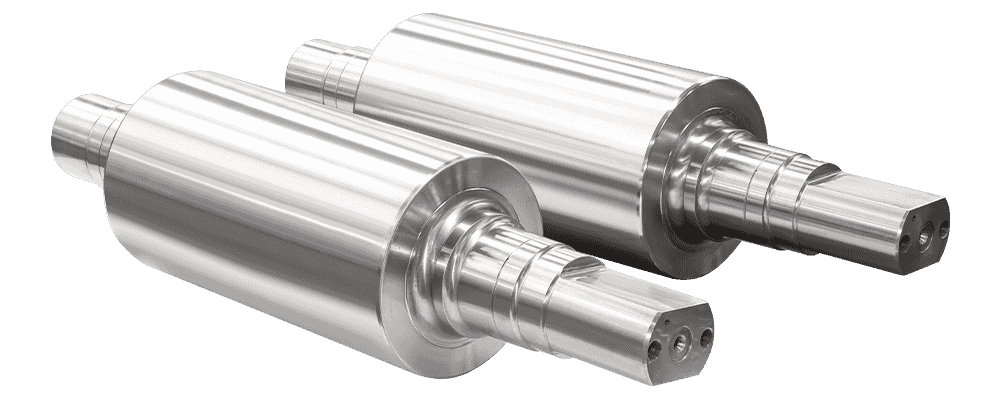

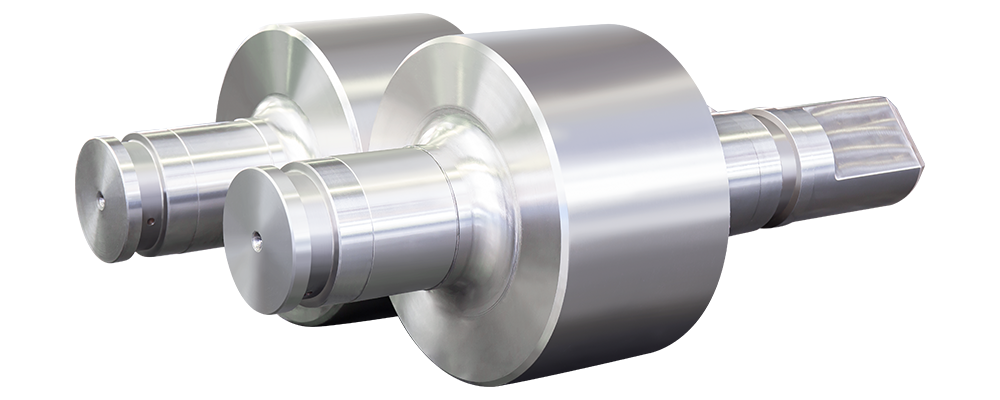

Rollos de trabajo versus rollos de respaldo

Las configuraciones de los laminadores suelen emplear dos tipos de rodillos distintos. Los rodillos de trabajo hacen contacto directo con el metal que se procesa. , soportando la peor parte de las tensiones térmicas y mecánicas. Estos rollos de menor diámetro (normalmente 300-800 mm) permiten un mejor control de la forma y acabado de la superficie. Rodillos de respaldo, con diámetros que alcanzan 1.200-1.800 mm , soportan los rodillos de trabajo y evitan la deflexión bajo cargas pesadas, particularmente en configuraciones de molinos de cuatro y seis alturas.

Clasificaciones basadas en materiales

| Material en rollo | Rango de dureza | Aplicación primaria | Vida útil |

| Hierro fundido enfriado | 60-90 Costa C | Soportes para acabado en caliente | 15.000-25.000 toneladas |

| Acero forjado | 50-70 Costa C | Molinos de desbaste en caliente, rodillos de respaldo | 30.000-50.000 toneladas |

| Acero de alta velocidad (HSS) | 85-95 Costa C | Laminación en frío, producción de tiras finas. | 40.000-60.000 toneladas |

| Carburo de tungsteno | 1.400-1.600 voltios | Producción de láminas ultrafinas | 100.000 toneladas |

Comparación de materiales en rollos de laminador y sus características de rendimiento.

Proceso de fabricación de rodillos de laminación

La producción de rodillos para laminadores implica procesos metalúrgicos sofisticados diseñados para lograr una dureza, resistencia al desgaste y estabilidad térmica óptimas. La fabricación suele seguir estas etapas críticas:

- Selección de materiales y fusión. - Las composiciones de aleaciones de alta calidad se funden en hornos de arco eléctrico a temperaturas superiores a 1.600°C.

- Fundición o forja - Dependiendo del tipo de rodillo, el metal fundido se funde en moldes centrífugos o estáticos, o se forja bajo prensas hidráulicas que aplican 10.000 toneladas de presión.

- Tratamiento térmico - Los ciclos controlados de calentamiento y enfriamiento crean las microestructuras deseadas, con temperaturas de enfriamiento que oscilan entre 850 y 1050 °C.

- Mecanizado y rectificado - El rectificado de precisión logra valores de rugosidad superficial de Ra 0,2-0,8 micrómetros y tolerancias dimensionales de ±0,02 mm.

- Tratamiento superficial - Los rodillos avanzados pueden recibir cromado, endurecimiento por láser o revestimientos cerámicos para mejorar la resistencia al desgaste entre un 30% y un 50%.

Para los rodillos de trabajo de acero de alta velocidad utilizados en laminación en frío, el ciclo de fabricación toma aproximadamente 6-8 meses desde la fundición inicial hasta la entrega final, lo que refleja el extenso tratamiento térmico y los procesos de control de calidad necesarios.

Factores clave de rendimiento y mecanismos de desgaste

Esfuerzos térmicos y mecánicos

Los rodillos del laminador soportan condiciones operativas extremas. En aplicaciones de laminación en caliente, Las temperaturas de la superficie pueden alcanzar los 600-700°C. mientras que el núcleo del rollo permanece a 100-150°C, creando severos gradientes térmicos. Este calentamiento y enfriamiento cíclicos provoca fatiga térmica, que se manifiesta como grietas en la superficie del rollo. Las operaciones de laminación en frío, aunque tienen temperaturas más bajas, imponen presiones de contacto que exceden 1.500 MPa (megapascales) , lo que provoca fatiga del subsuelo y desconchado.

Modos de desgaste primarios

La vida útil de los rodillos del laminador está limitada por varios mecanismos de degradación:

- unbrasive wear - Las partículas de incrustaciones y las inclusiones duras en el material laminado actúan como herramientas de corte, con índices de desgaste de 0,05 a 0,15 mm por 1.000 toneladas en el laminado en caliente.

- undhesive wear - A altas temperaturas y presiones se produce una transferencia de metal entre el rodillo y la pieza de trabajo, lo que resulta especialmente problemático en el laminado de acero inoxidable.

- Desgaste oxidativo - Las reacciones químicas a temperaturas elevadas forman capas de óxido que se desprenden y contribuyen entre el 20 y el 30 % del desgaste total de los rodillos en caliente.

- Deformación plástica - Los ciclos de tensión repetidos hacen que el diámetro del rodillo aumente en el centro del cilindro, creando perfiles de rodillo desfavorables.

Implemento de molinos modernos sistemas de molienda de rodillos en línea que puede restaurar los perfiles de los rodillos sin detener la fábrica, extendiendo la vida útil de la campaña entre un 15% y un 25% y mejorando la consistencia de la calidad del producto.

Innovaciones en el diseño de rollos y tendencias tecnológicas

Tecnologías de control de coronas

Mantener un espesor uniforme en todo el ancho de la tira requiere diseños sofisticados de coronas de rodillos. Rodillos CVC (corona continuamente variable) Presentan un perfil de curva polinómica de tercer orden que se puede desplazar axialmente durante el laminado para compensar la expansión térmica y el desgaste. Esta tecnología, introducida por el grupo SMS, logra tolerancias de planitud de ±5 unidades I (una medida de planitud especializada) en los laminadores en frío modernos.

unlternative systems include:

- Rodamiento cruzado de pares - Los rodillos de trabajo se cruzan en ángulos de hasta 3 grados para crear distribuciones de tensión beneficiosas.

- Doblado de rodillos de trabajo - Los cilindros hidráulicos aplican fuerzas de hasta 1500 kN por calzo para modificar la deflexión del rollo en tiempo real

- Control térmico de la corona - Los canales de refrigeración internos regulan los perfiles de temperatura de los rodillos con una precisión de ±2°C

undvanced Coating Systems

La ingeniería de superficies se ha vuelto crucial para extender la vida útil de los rollos. Recubrimientos por deposición física de vapor (PVD) aplicar capas de nitruro de titanio o nitruro de cromo de 2 a 5 micrómetros de espesor, reduciendo los coeficientes de fricción de 0,3 a 0,15 y aumentando la resistencia al desgaste hasta en un 300%. En el laminado en frío de aluminio, los rodillos de trabajo recubiertos de PVD han logrado Vidas de campaña superiores a las 80.000 toneladas. , frente a las 40.000 toneladas de los rollos sin recubrir.

Los tratamientos de superficie con láser crean zonas endurecidas con profundidades de 0,5 a 2 mm y aumentos de dureza de 200 a 400 HV, particularmente efectivos para áreas de desgaste localizadas como los bordes de los rodillos.

Estrategias de mantenimiento y gestión de rollos

La gestión eficaz de los rollos tiene un impacto directo en la eficiencia de la producción y la calidad del producto. Los principales productores de acero implementan programas integrales de rollo que optimizan los siguientes aspectos:

Molienda y Remolienda

Los rodillos de trabajo se rectifican después de cada 8-24 horas de funcionamiento en laminadores en caliente, eliminando entre 0,3 y 0,8 mm de material por rectificado. Un rodillo de trabajo típico con un diámetro de cilindro inicial de 650 mm se puede rectificar entre 30 y 50 veces antes de alcanzar el diámetro mínimo permitido de 550 mm. Las máquinas rectificadoras de precisión mantienen una cilindricidad dentro de 0,01 mm y especificaciones de rugosidad críticas para aplicaciones sensibles a las superficies, como paneles de carrocería de automóviles.

Tecnologías de mantenimiento predictivo

Los molinos modernos emplean sistemas de sensores que monitorean las condiciones de los rodillos en tiempo real:

- Análisis de vibraciones Detecta la degradación del rodamiento y la excentricidad del rodillo con una precisión de 0,001 mm.

- Cámaras termográficas Identifique puntos calientes y fallos de funcionamiento del sistema de refrigeración con una resolución de temperatura de 0,1 °C.

- Inspección ultrasónica revela grietas y desprendimientos del subsuelo antes de que ocurra una falla catastrófica

- unI-based wear prediction models pronostique la vida útil restante del rollo con una precisión del 85-90 %, lo que permite una programación optimizada

Estos sistemas han reducido los cambios de rollo no planificados al 40-60% en instalaciones que han implementado programas integrales de mantenimiento predictivo, lo que se traduce en ahorros anuales de entre 2 y 5 millones de dólares para una acería integrada típica.

Consideraciones de impacto económico y costos

Los rodillos del laminador representan un gasto operativo importante. Un juego completo de rodillos de trabajo y de respaldo para un laminador en frío de cuatro altos costos 1,5-3,5 millones de dólares , mientras que los inventarios de rodillos para laminadores en caliente pueden exceder $15-20 millones para una instalación que produce entre 3 y 5 millones de toneladas al año.

El consumo de rollo por tonelada varía drásticamente según la aplicación:

- Laminadores de bandas en caliente: $0,80-1,50 por tonelada de producto laminado

- Laminadores en frío: $2.50-4.00 por tonelada debido a mayores requisitos de precisión

- Molinos de productos especiales (acero al silicio, inoxidable): $5.00-8.00 por tonelada reflejando las exigentes propiedades del material

Los programas estratégicos de gestión de rodillos que se centran en intervalos óptimos de rectificado, lubricación adecuada y reemplazo preventivo pueden reducir los costos de los rodillos al 15-25% al mismo tiempo que mejora el rendimiento y reduce los defectos de calidad. Para una fábrica de tamaño mediano que produce 2 millones de toneladas al año, esto se traduce en un ahorro de entre 600.000 y 1.000.000 de dólares al año.

中文简体

中文简体