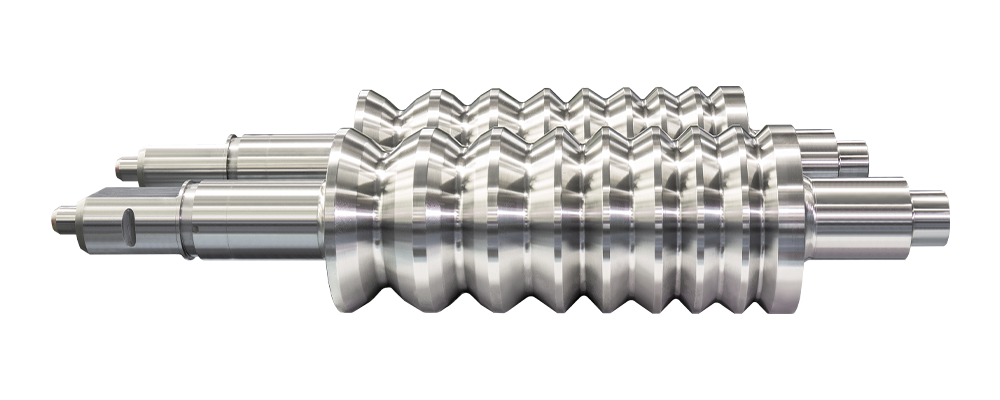

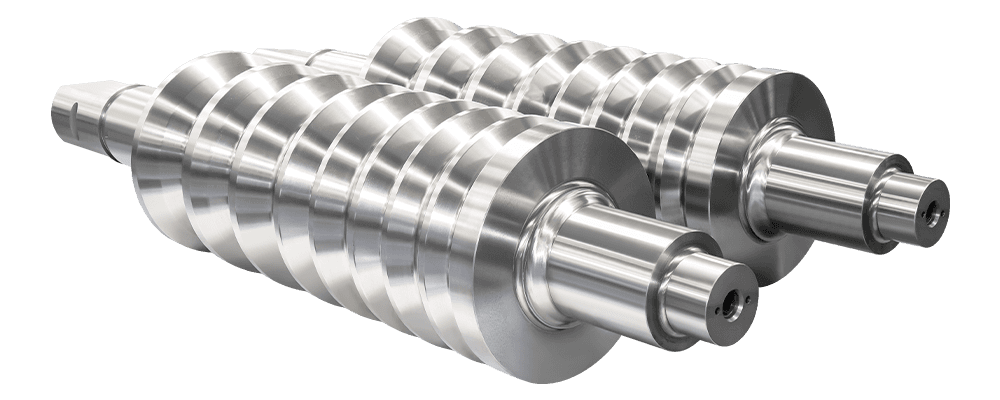

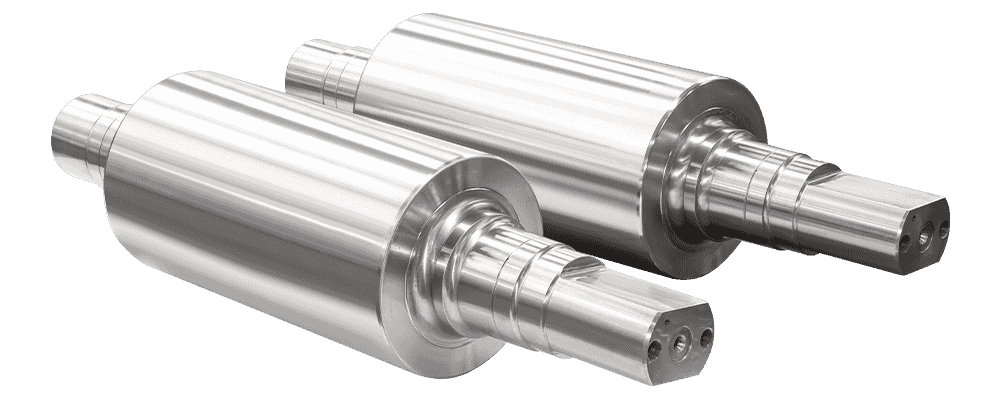

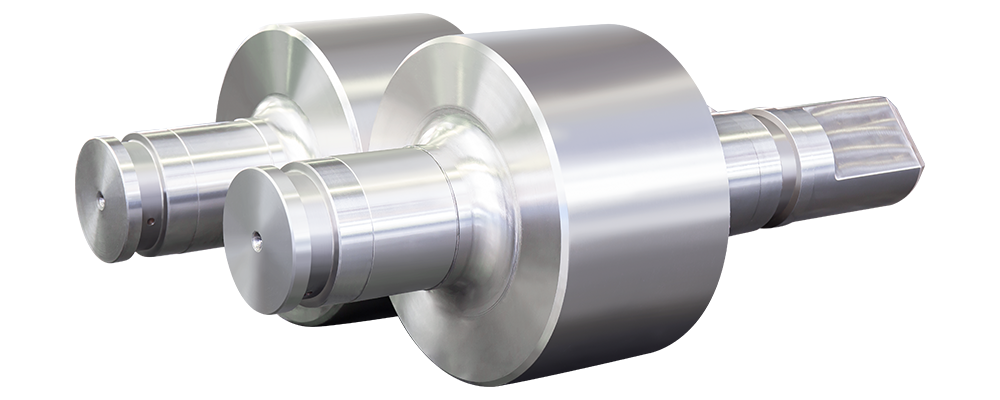

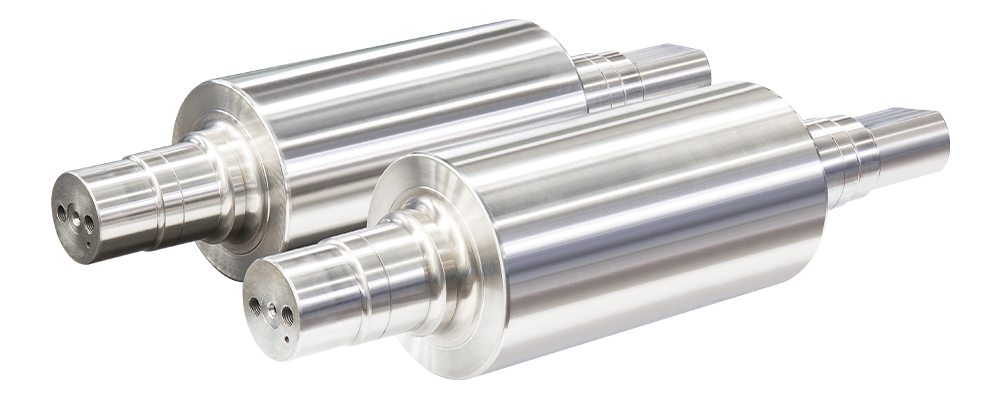

la dureza de rollo de acero fundido juega un papel crucial en su rendimiento en los laminadores. Así es como afecta su funcionamiento:

Resistencia al desgaste: Una mayor dureza generalmente mejora la resistencia al desgaste, lo que permite que los rollos soporten períodos de uso más prolongados sin una degradación significativa. Esto es particularmente importante en procesos de laminación de alta velocidad y alta presión donde los rodillos están sujetos a un desgaste intenso.

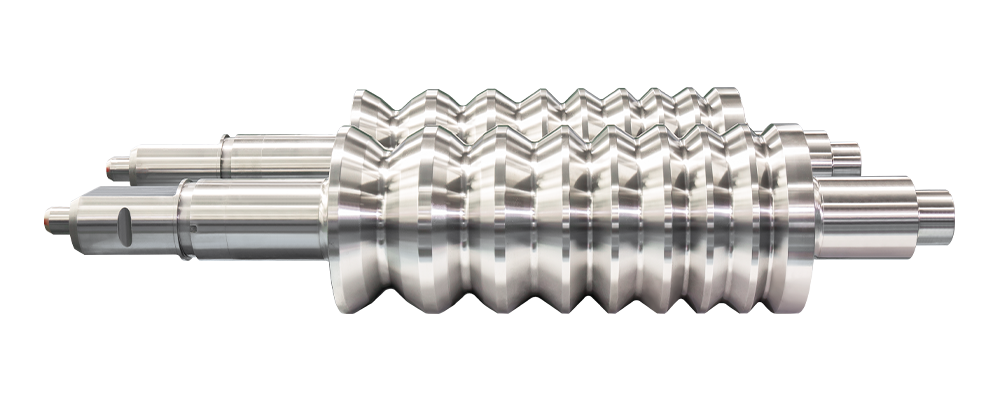

Acabado superficial: Los rollos más duros tienden a proporcionar un mejor acabado superficial en el material laminado. Esto se debe a que mantienen su forma y textura superficial de manera más efectiva, lo que da como resultado un acabado más suave en el producto final.

Capacidad de carga: una mayor dureza mejora la capacidad de carga del rollo. Los rodillos más duros pueden soportar fuerzas mayores durante el proceso de laminación, lo cual es esencial para laminar materiales más duros o manejar tasas de producción más altas.

Resistencia a la deformación: Es menos probable que los rollos duros se deformen bajo las altas tensiones que se encuentran durante el laminado. Esto ayuda a mantener dimensiones y calidad consistentes del producto durante períodos prolongados.

Conductividad térmica: Los rollos más duros suelen tener propiedades térmicas diferentes en comparación con los más blandos. Esto puede afectar la forma en que se distribuye y disipa el calor durante el laminado, afectando la gestión térmica del proceso de laminado.

Es esencial equilibrar la dureza con otras propiedades como la tenacidad y la ductilidad. Los rollos demasiado duros pueden ser más quebradizos y propensos a agrietarse o astillarse, especialmente en condiciones extremas o si hay defectos de fabricación. Por lo tanto, lograr el nivel de dureza adecuado es clave para optimizar el rendimiento y la longevidad del rollo.

中文简体

中文简体