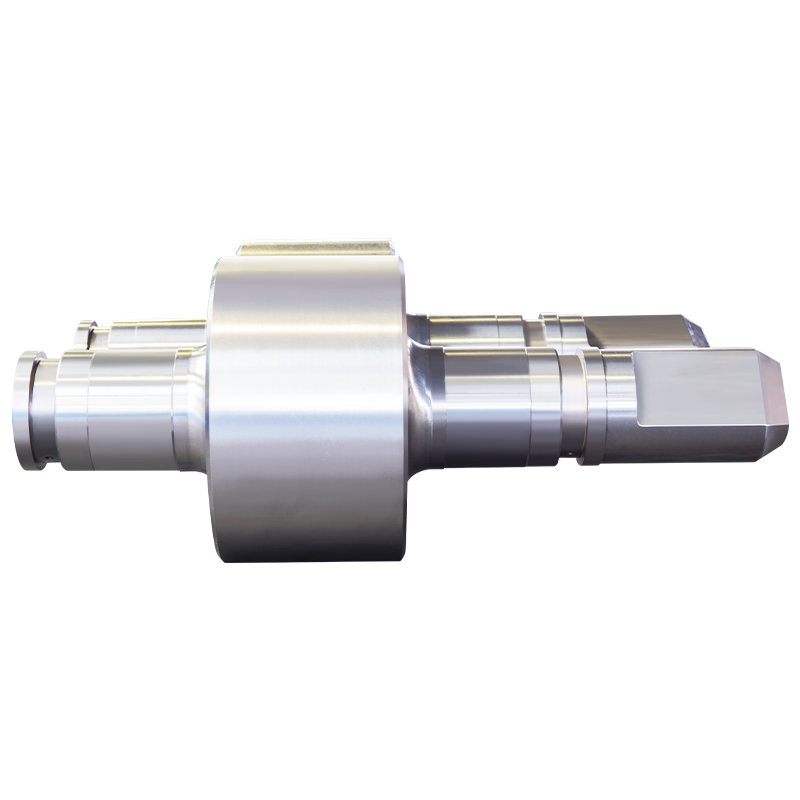

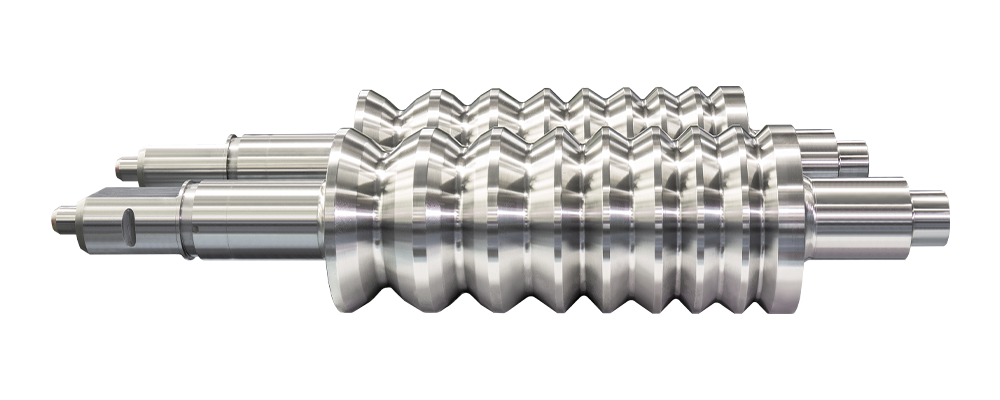

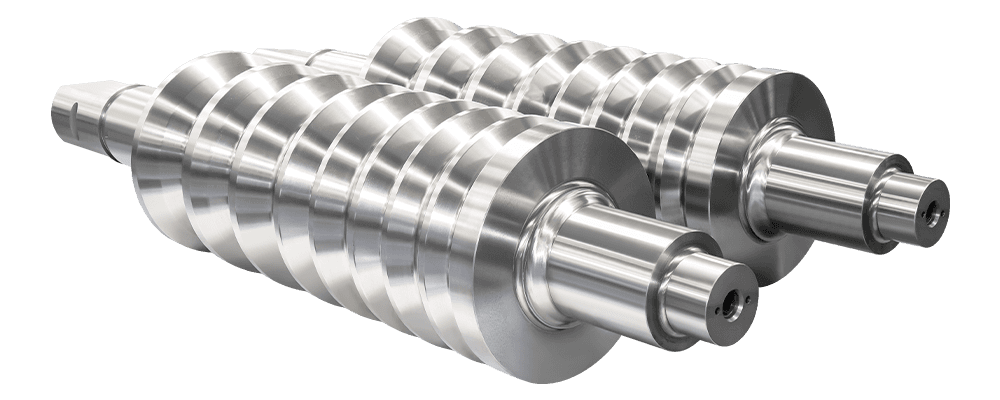

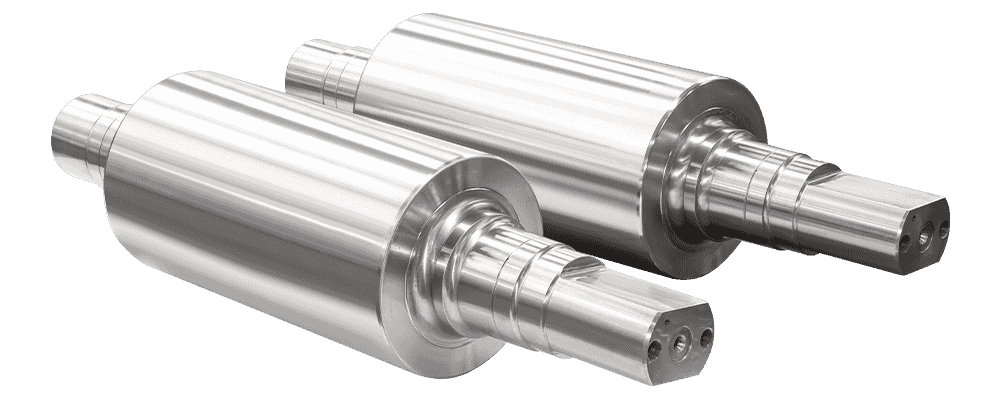

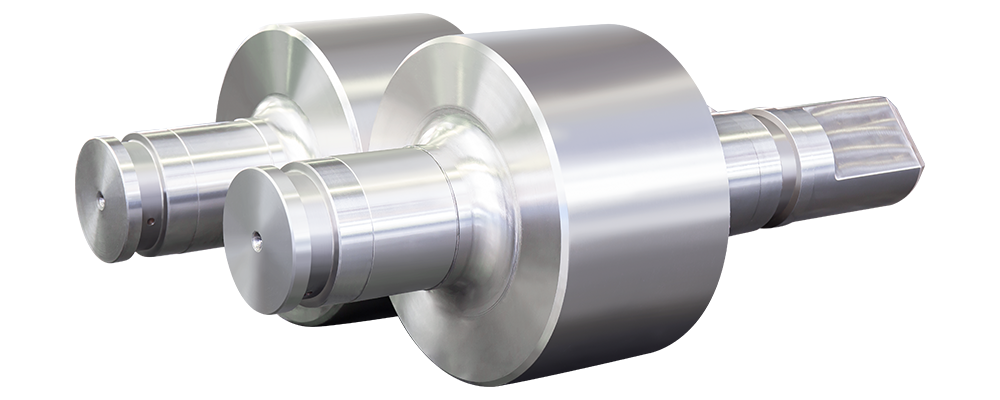

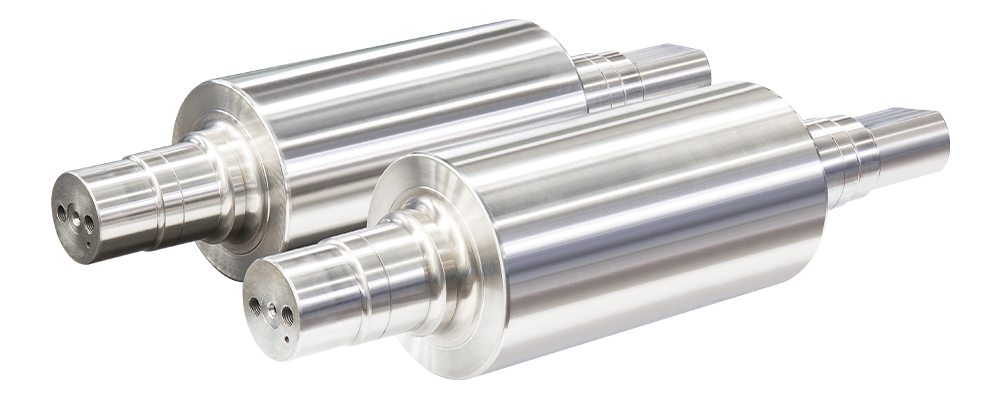

Inspección visual y dimensional

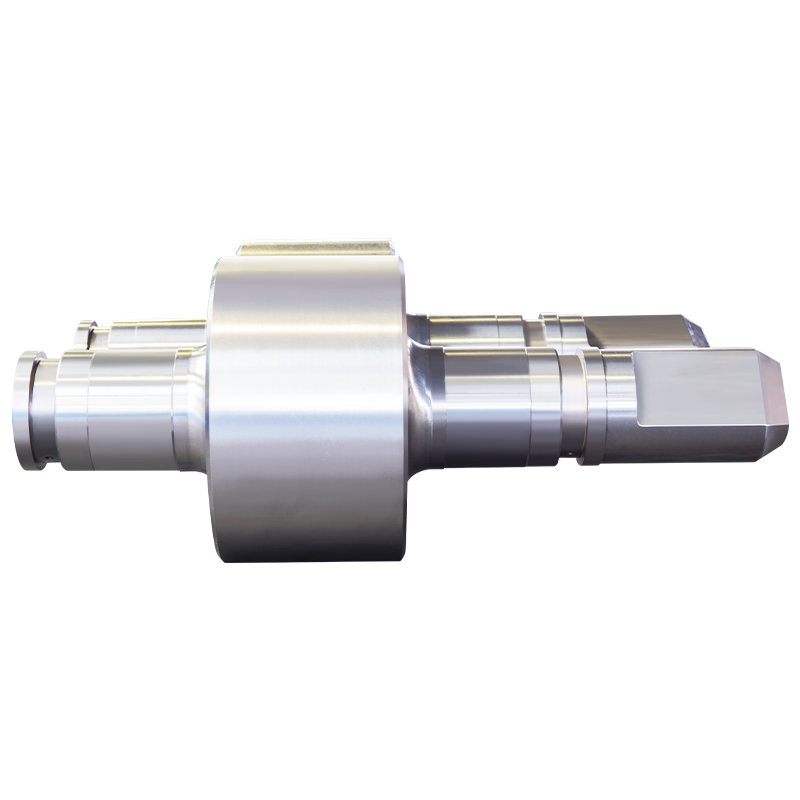

La evaluación inicial de un rollos de acero fundido aleado comienza con un examen visual y dimensional exhaustivo. Este paso fundamental identifica los defectos de la superficie y garantiza que el rollo cumpla con especificaciones físicas precisas antes de realizar pruebas más avanzadas. Los inspectores examinan meticulosamente toda la superficie del rodillo, incluidos el cilindro y el cuello, en busca de signos de irregularidades en la fundición, como inclusiones de arena, porosidad de gas, parches de escoria, cierres en frío o grietas. La presencia de tales defectos, incluso si son superficiales, pueden actuar como concentradores de tensiones y provocar fallas catastróficas bajo cargas rodantes. Al mismo tiempo, las dimensiones críticas se verifican mediante instrumentos de precisión como micrómetros, calibradores y escáneres láser. El diámetro del cañón, la longitud, los diámetros del cuello y la concentricidad se comparan con las tolerancias del plano de fabricación. Cualquier desviación, especialmente en la excentricidad o la conicidad, puede provocar vibraciones durante el funcionamiento del molino, lo que provoca una mala calidad del producto y un desgaste acelerado de los rodamientos.

Análisis de materiales y microestructuras.

La calidad intrínseca de un rollo de acero fundido aleado está determinada por su composición química y microestructura interna, que gobiernan directamente su dureza, resistencia, tenacidad y resistencia al desgaste. Este análisis confirma que el rollo está fabricado con el grado correcto de material y ha sido tratado térmicamente de forma adecuada.

Verificación de la composición química

Se realiza un análisis espectroscópico, a menudo utilizando espectrometría de emisión óptica (OES), para verificar el porcentaje de todos los elementos clave de la aleación. Un cheque típico incluye:

- Carbono (C): Determinante primario de la dureza y la resistencia.

- Cromo (Cr): Mejora la dureza, el desgaste y la resistencia a la oxidación.

- Molibdeno (Mo): Aumenta la templabilidad y la resistencia a altas temperaturas.

- Níquel (Ni): Mejora la tenacidad y la resistencia al impacto.

- Vanadio (V) y Niobio (Nb): Refina la estructura del grano y promueve la formación de carburo.

Los resultados deben ajustarse estrictamente al rango de calificaciones especificado, ya que incluso las desviaciones más pequeñas pueden alterar significativamente el rendimiento.

Examen metalográfico

Se prepara, pule, graba y examina bajo un microscopio una sección de muestra del rollo (a menudo del extremo desechado o de un cupón moldeado especialmente). Esto revela la microestructura. Para un rollo de acero fundido de aleación de alta calidad, la estructura deseada suele ser una matriz de martensita o bainita templada con una dispersión uniforme de carburos finos y duros. Los evaluadores buscan:

- Tamaño de grano: Se prefiere una estructura de grano fino y uniforme para una tenacidad superior.

- Distribución de carburo: Los carburos deben estar dispersos uniformemente, sin grandes grupos o redes que puedan iniciar grietas.

- Inclusiones no metálicas: La cantidad, el tipo (por ejemplo, sulfuros, óxidos) y la forma de las inclusiones se clasifican según estándares como ASTM E45. Los recuentos de inclusión más bajos son fundamentales para la vida útil.

Pruebas de propiedades físicas y mecánicas

Esta fase cuantifica las características de desempeño del rollo en condiciones de servicio simuladas. Las pruebas se realizan en muestras mecanizadas a partir del cuerpo del rodillo o en bloques de prueba adjuntos fundidos con el mismo calor.

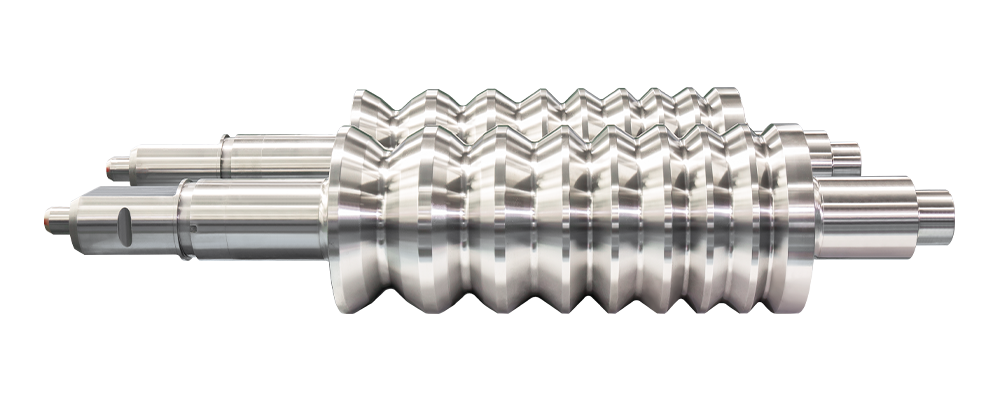

Medición de dureza

La dureza es la propiedad que se comprueba con más frecuencia y que indica resistencia al desgaste. Se mide a lo largo de la cara y la profundidad del cilindro del rodillo utilizando métodos estandarizados:

| Escala | Rango típico para rollos de acero fundido aleado | Propósito de la medición |

| Escleroscopio de orilla (HS) | 60 - 85 HS | Especificación de superficie común, no destructiva. |

| Brinell (HBW) | 400 - 650 HBW | Norma para la certificación de materiales. |

Un perfil de dureza consistente a lo largo de toda la longitud del cilindro y desde la superficie hasta el núcleo (dentro de los límites especificados) es esencial para garantizar un desgaste uniforme y evitar el desconchado.

Ensayos ultrasónicos y no destructivos (NDT)

Las END son fundamentales para detectar fallas internas sin dañar el rollo. La prueba ultrasónica (UT) es el método principal, en el que se transmiten ondas sonoras de alta frecuencia al rollo. En una pantalla se muestran los reflejos de discontinuidades internas como cavidades de contracción, desgarros calientes o zonas de no fusión. Un técnico capacitado mapea la ubicación, el tamaño y la orientación de cualquier defecto. La aceptación o el rechazo se basa en criterios predefinidos con respecto al tamaño del defecto, la ubicación (por ejemplo, subsuperficie versus núcleo profundo) y su proximidad a áreas de tensión críticas como el filete del cuello. Se pueden utilizar otros métodos de END, como la inspección de partículas magnéticas (MPI), en áreas de superficie para revelar grietas finas.

Historial de desempeño y monitoreo en servicio

Para los rollos que ya están en servicio, la evaluación de la calidad pasa de las pruebas de laboratorio a las métricas de desempeño operativo. Estos datos del mundo real son invaluables para validar la calidad inicial y guiar compras futuras. Se realiza un seguimiento meticuloso de los indicadores clave de rendimiento (KPI) para cada juego de rodillos, incluido el tonelaje total laminado antes de requerir un nuevo rectificado, el número de ciclos de rectificado logrados a lo largo de su vida útil y los motivos de la retirada final del servicio (por ejemplo, desgaste, desconchado, falla del cojinete del cuello). Un rendimiento consistente y superior en múltiples campañas de un fabricante o fundido específico es un poderoso indicador de una calidad alta y consistente. Estos datos a menudo se compilan en un pasaporte o registro de rodillos, creando un historial de vida completo que informa los programas de mantenimiento y la selección de rodillos para diferentes soportes de laminador.

La Auditoría y Certificación de Proveedores

La evaluación de la calidad del rollo va más allá del producto físico y abarca la capacidad y confiabilidad del fabricante. Una auditoría integral de proveedores evalúa todo el proceso de producción. Esto incluye revisar las certificaciones de sus sistemas de gestión de calidad (por ejemplo, ISO 9001), inspeccionar las prácticas de fundición, el control del proceso de fundición, las instalaciones de tratamiento térmico y las capacidades de mecanizado. Es obligatorio revisar los certificados de prueba del proveedor (Certificados de prueba de materiales o Certificados de fábrica) para determinar las propiedades químicas y mecánicas. Un proveedor acreditado proporciona trazabilidad completa desde el número de calor de fusión hasta el rollo terminado. Establecer una asociación con un proveedor técnicamente competente que realice inspecciones rigurosas durante el proceso suele ser la estrategia a largo plazo más eficaz para garantizar una calidad constante del rollo.

中文简体

中文简体