En el colosal y ardiente coazón de la moderna acería, donde las materias primas se transforman en la columna vertebral de nuestra civilización —las vigas en I de los rascacielos, los paneles de los automóviles, las láminas de los electrodomésticos—, siempre está en marcha una revolución silenciosa pero crítica. Si bien se presta mucha atención a los hornos masivos, la automatización sofisticada y la metalurgia avanzada, el éxito de toda la operación a menudo depende de un componente más humilde, pero profundamente complejo: el rollo de hierro fundido .

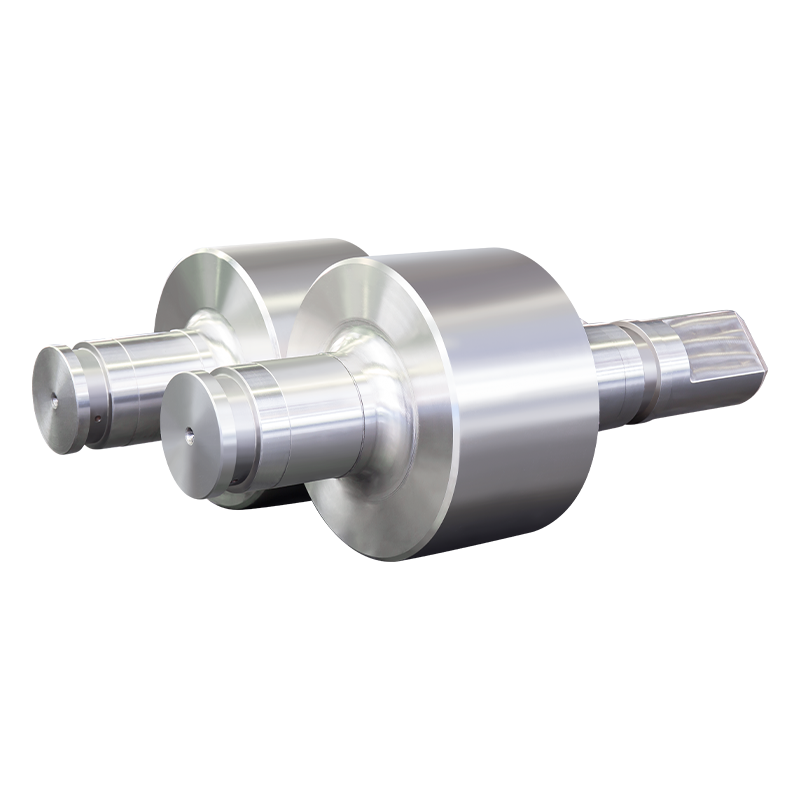

Estos no son simples cilindros de metal. Son obras maestras de la ciencia de la fundición diseñadas con precisión, diseñadas para soportar fuerzas inimaginables, temperaturas extremas y abrasión implacable.

La base fundamental: ¿Qué son los rollos de hierro fundido?

En esencia, un laminador funciona según un principio simple: reducir el espesor de una losa o palanquilla de acero haciéndola pasar a través de dos o más rodillos contrarrotativos. La inmensa presión aplicada da forma y alarga el acero. Los propios rollos son el punto de contacto directo, la interfaz entre la máquina y el producto. Su desempeño determina la eficiencia del molino, la calidad del producto y el costo operativo.

El hierro fundido ha sido el material elegido para determinadas aplicaciones de laminación durante más de un siglo debido a su combinación única de propiedades:

Excelente resistencia al desgaste: Las escamas o nódulos de grafito dentro de la matriz de hierro actúan como un lubricante natural y proporcionan una resistencia superior a la acción abrasiva de las incrustaciones calientes y el acero duro.

Buena resistencia térmica: El hierro fundido puede absorber y disipar el intenso calor de la pieza de acero sin una pérdida significativa de integridad estructural.

Acabado superficial superior: La microestructura de ciertos hierros fundidos les permite impartir un acabado superficial consistente y de alta calidad al producto de acero laminado.

Maquinabilidad y rentabilidad: En comparación con algunos rodillos de acero forjado, ciertos tipos de rodillos de hierro fundido son más económicos de producir y mecanizar en dimensiones precisas.

Una taxonomía del rendimiento: tipos de rollos de hierro fundido

No todos los soportes rodantes son iguales, como tampoco lo son los rodillos que corren en ellos. Las demandas específicas de cada soporte de molino —desde los soportes de desbaste que muerden losas al rojo vivo hasta los soportes de acabado que proporcionan el calibre final preciso— requieren diferentes características del rodillo. La metalurgia de los rodillos de hierro fundido ha evolucionado para satisfacer estas necesidades.

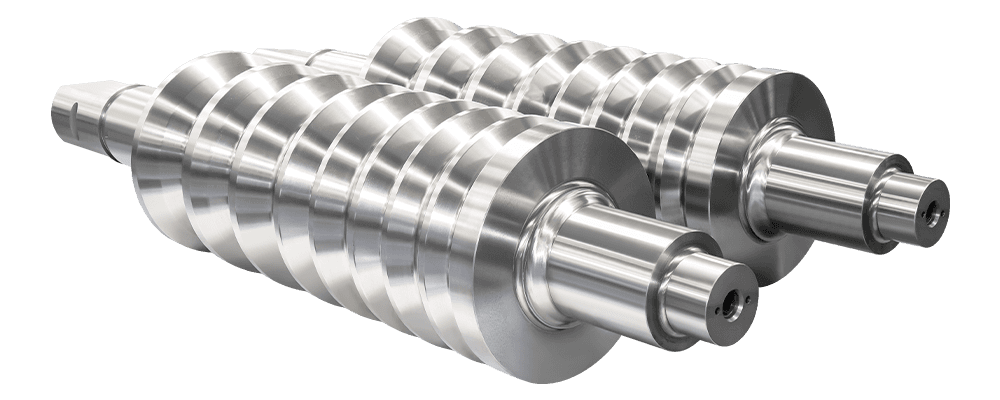

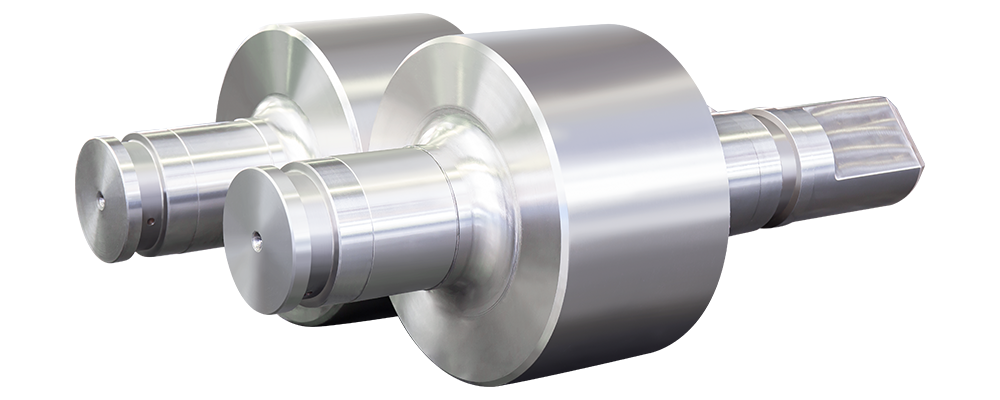

1. Rollos de doble vertido con enfriamiento indefinido (IC): Este es un caballo de batalla de la industria del laminado en caliente, particularmente en el soportes intermedios de un molino de barras o los primeros puestos de acabado de un molino de secciones. El nombre “doble vertido” se refiere al proceso de fabricación en el que el núcleo del rollo se vierte a partir de un tipo de hierro (a menudo un hierro de grafito esferoidal para mayor resistencia y tenacidad), mientras que la capa exterior se vierte a partir de un hierro de enfriamiento indefinido más duro y resistente al desgaste. Esto crea una sinergia perfecta: un núcleo resistente para soportar fuerzas de flexión y una carcasa dura para resistir el desgaste. La microestructura “enfriamiento indefinido” presenta una red de carburos en una matriz que pasa de martensita a perlita, proporcionando una combinación única de dureza y resistencia al choque térmico.

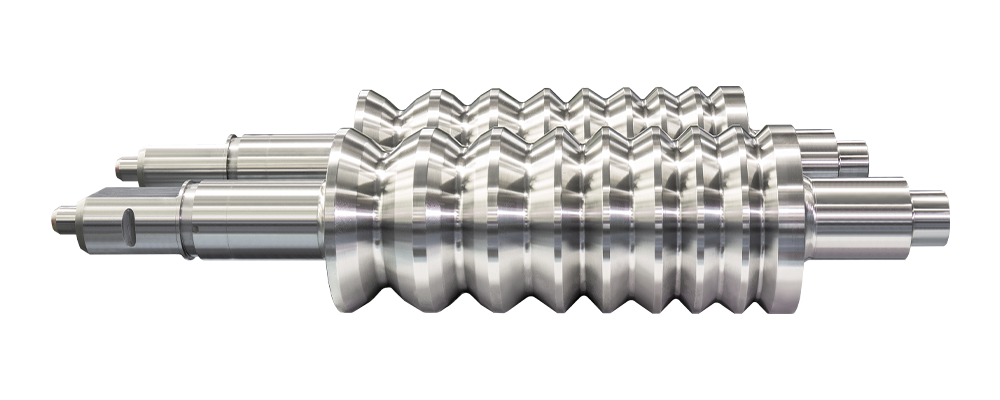

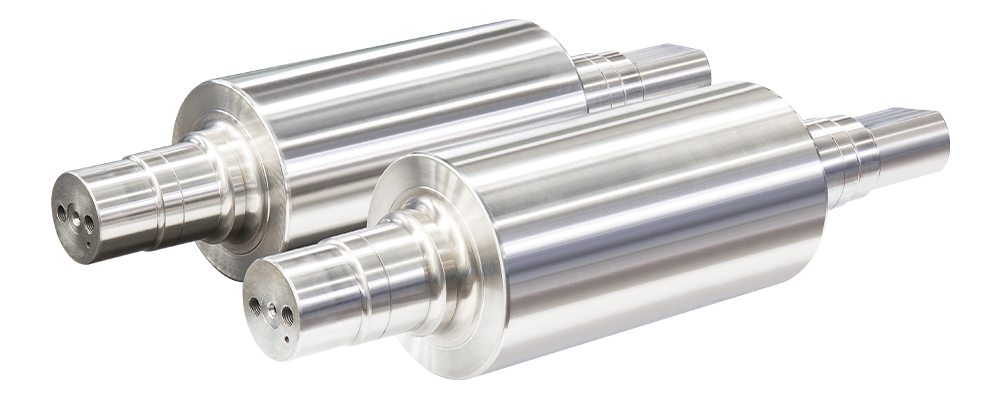

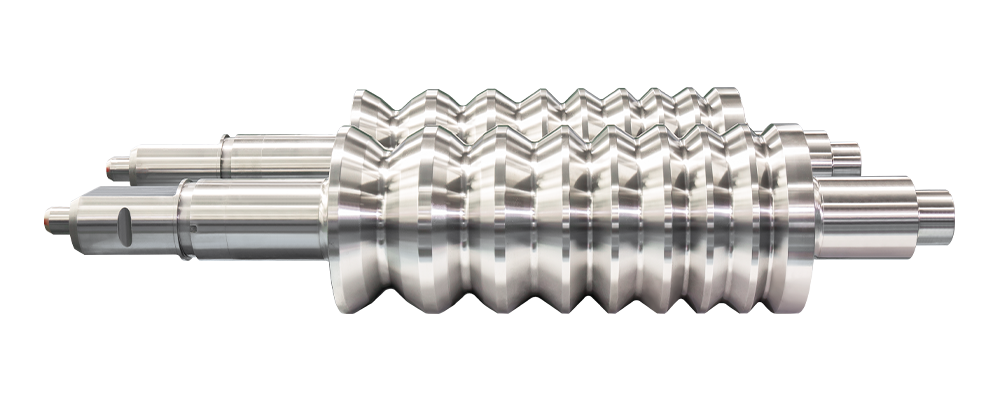

2. Rollos de hierro con alto contenido de cromo: Para las aplicaciones más exigentes, particularmente en el soportes de acabado de un laminador de bandas en caliente Los rollos de hierro con alto contenido de cromo son la mejor opción. Aleados con entre un 12% y un 22% de cromo, estos rollos desarrollan un gran volumen de carburos de cromo duros y complejos (por ejemplo, M7C3) incrustados en una matriz martensítica. Esta estructura ofrece una resistencia al desgaste excepcional y, fundamentalmente, una consistencia retención de rugosidad superficial a lo largo de una larga vida de campaña. Esta consistencia es clave para mantener un acabado superficial uniforme en la tira de acero durante todo el intervalo de servicio del rollo. Son un componente fundamental para lograr una alta calidad Producción de tiras de calibre fino .

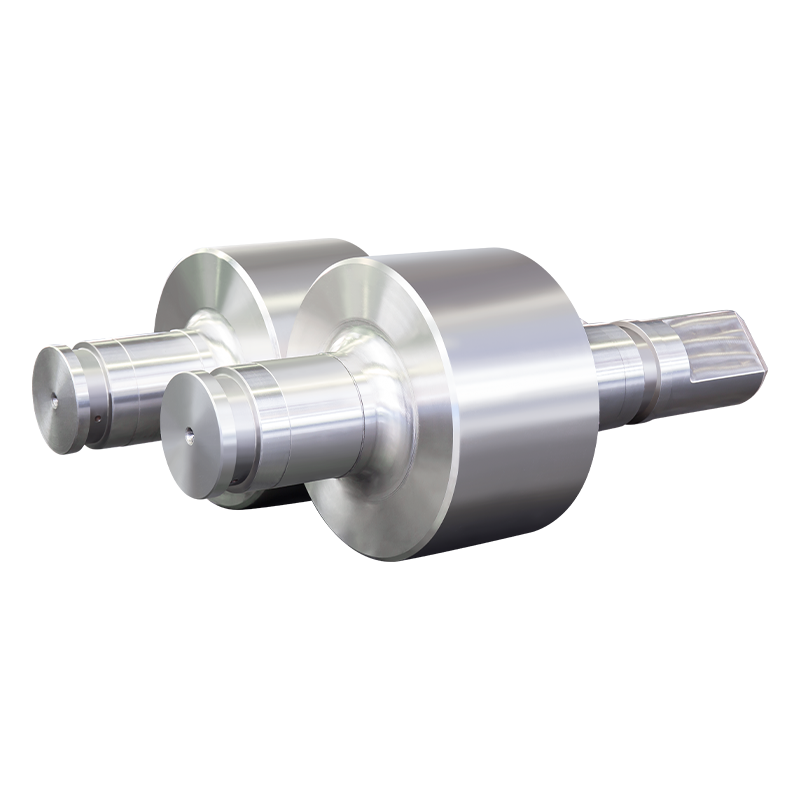

3. Rollos de hierro de grafito esferoidal (SG) (rollos de hierro nodulares): Donde la resistencia a los golpes y la fuerza son primordiales, los rodillos de hierro SG sobresalen. El grafito dentro de su microestructura tiene forma de esferoides (nódulos) en lugar de escamas, lo que aumenta drásticamente la resistencia a la tracción y la tenacidad. Esto los hace ideales para soportes de molino de desbaste , donde deben soportar choques mecánicos y térmicos extremos cuando muerden por primera vez la pieza de trabajo. También se utilizan comúnmente como rollos de respaldo en molinos de 4 alturas o en racimo, donde su trabajo principal es proporcionar soporte rígido a los rodillos de trabajo más pequeños sin fracturarse bajo tremendas fuerzas de flexión.

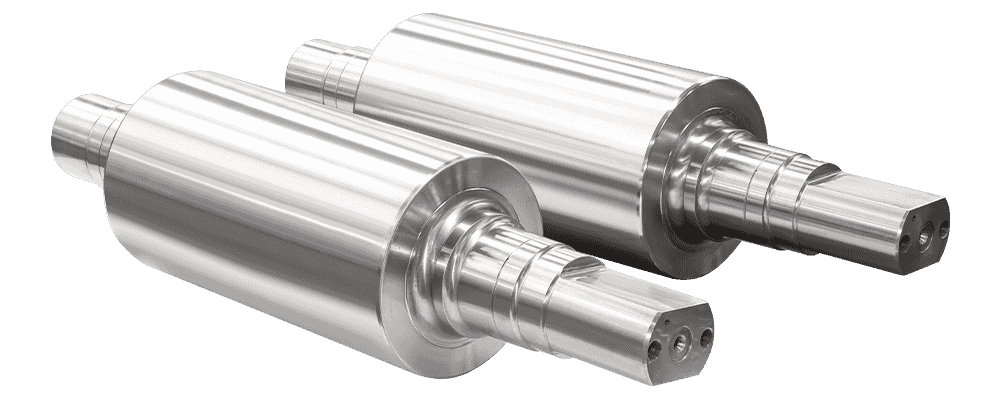

4. Rollos de adamita: Los rodillos de adamita, una categoría de uso general de rodillos de hierro fundido, están aleados con elementos como níquel, molibdeno y cromo para lograr un equilibrio entre dureza, resistencia y profundidad de dureza. A menudo se utilizan en aplicaciones menos graves, como ciertas laminadores de productos largos o como rodillos de molino de barras de refuerzo .

El arte y la ciencia de la fabricación: del metal fundido a la herramienta de precisión

La creación de un rodillo de hierro fundido de alto rendimiento es un proceso meticuloso que combina técnicas de fundición antiguas con la ciencia metalúrgica moderna.

Creación de patrones: Se crea un patrón preciso de madera o metal, que es ligeramente más grande que las dimensiones finales del rollo para tener en cuenta la contracción durante el enfriamiento.

Moldura: El patrón se utiliza para crear un molde en arena. Para rollos de doble vertido, este proceso es excepcionalmente complejo y requiere un núcleo previo y técnicas de moldeo específicas para permitir dos vertidos separados.

Derretir y verter: Las materias primas se funden en un horno (a menudo un horno de inducción eléctrica para un control preciso). Se añaden elementos de aleación a la masa fundida para lograr la composición química exacta. Luego, el metal fundido se vierte en el molde a una temperatura cuidadosamente controlada. Para rodillos compuestos fundidos centrífugamente , el molde se hace girar a alta velocidad durante el vertido, forzando el metal más denso a ir a la pared exterior para formar la carcasa, mientras que se vierte estáticamente un material diferente para formar el núcleo. Este método crea un enlace superior y una capa más consistente.

Tratamiento térmico: Una vez que el rollo se solidifica y se retira del molde, se somete a un riguroso proceso de tratamiento térmico. Esto implica recocido, enfriamiento y revenido para aliviar las tensiones internas y desarrollar la microestructura final deseada (por ejemplo, martensita), dureza y tenacidad en todo el cuerpo del rodillo.

Mecanizado y Acabado: Luego, el rodillo fundido en bruto se mecaniza en tornos y amoladoras grandes para lograr su precisión dimensional final, corona de cilindro (o curvatura) precisa y acabado superficial. Este paso es fundamental ya que garantiza que el rollo funcionará correctamente y producirá un producto de espesor constante.

Control de Calidad e Enspección: Cada rollo se somete a pruebas no destructivas (NDT), como pruebas ultrasónicas para detectar fallas internas e inspección de partículas magnéticas para encontrar grietas en la superficie. La dureza se mide en múltiples puntos a lo largo del cañón y a lo largo de la longitud para garantizar la uniformidad.

Aplicación en acción: Rollos de hierro fundido en el circuito moderno del molino

Comprender dónde se utiliza cada tipo de rollo ilustra su importancia estratégica:

Soportes de desbaste: Aici, Rollos de hierro SG o duro rollos de adamita dominar. Su trabajo no es crear un acabado fino sino reducir una losa o floración grande, a menudo desigual, en una cantidad significativa. Requieren una fuerza inmensa para absorber el impacto del acoplamiento y un alto torque para efectuar la reducción.

Stands intermedios: Este es el dominio del Enfriamiento indefinido en rollo doble vertido . La reducción por pasada es menos severa que en el soporte de desbaste, pero el desgaste y la fatiga térmica se convierten en factores más importantes. El rollo IC proporciona el equilibrio perfecto, continuando el proceso de reducción y comenzando a mejorar la calidad de la superficie.

Soportes de acabado: Aquí es donde se finaliza la calidad del producto. Rollos de hierro con alto contenido de cromo son reyes aquí. Su excepcional y constante resistencia al desgaste garantiza que las dimensiones finales (espesor, perfil) y el acabado superficial de la tira o barra se mantengan desde la primera bobina hasta la última en una producción. Esta consistencia es vital para la productividad del molino y la satisfacción del cliente.

Molinos especializados: In Molinos Steckel or molinos de placas Se utilizan versiones más grandes y resistentes de estos rollos, a menudo con grados especializados para manipular productos de placas más anchas y pesadas.

El imperativo económico: rendimiento y eficiencia del molino

El rendimiento de los rodillos de hierro fundido está directamente relacionado con el resultado final de una planta siderúrgica. Los indicadores clave de desempeño (KPI) incluyen:

Tonelaje laminado por milímetro de desgaste: Esto mide la resistencia al desgaste del rollo. Un número mayor significa que el molino puede producir acero más vendible entre cambios de rodillos.

Consistencia del acabado superficial: Un rollo que mantiene sus características superficiales durante toda su vida útil reduce el riesgo de producir material fuera de especificación que debe degradarse o desecharse.

Resistencia al desconchado y al agrietamiento térmico: Una falla catastrófica del rodillo (desprendimiento) puede causar horas de inactividad no planificada, daños a otros equipos del molino y requerir que un rodillo muy costoso se deseche prematuramente. Los rodillos superiores están diseñados para resistir estas fallas.

Invertir en rodillos de hierro fundido de alta calidad y para aplicaciones específicas no es un gasto; es una inversión estratégica en el tiempo de funcionamiento del molino, la calidad del producto y la eficiencia operativa general.

El futuro: innovación y mejora continua

El papel de los rodillos de hierro fundido no es estático. La innovación continua está impulsada por las demandas de la industria del acero de mayores velocidades, mayor precisión y mayor rentabilidad. Las áreas clave de desarrollo incluyen:

Diseño avanzado de aleación: Los metalúrgicos experimentan constantemente con nuevas combinaciones de elementos de aleación como vanadio, niobio y tungsteno para crear carburos aún más duros y matrices más estables.

Procesos de fabricación mejorados: Las mejoras en la tecnología de fundición centrífuga, e incluso en las técnicas de fundición por rotación, permiten un control más preciso sobre el espesor y la microestructura de la carcasa, creando rodillos con un rendimiento aún más predecible.

Revestimiento láser e ingeniería de superficies: Algunos fabricantes están explorando la posibilidad de añadir una capa final de material ultra resistente al desgaste mediante revestimiento láser para prolongar aún más la vida útil de la carcasa del rollo.

Integración Digital y “Smart Rolls”: Si bien aún está surgiendo, el concepto de incorporar sensores dentro de los rollos para monitorear la temperatura, la tensión y el desgaste en tiempo real podría proporcionar datos invaluables para el mantenimiento predictivo y la optimización de procesos.

Conclusión: El legado perdurable de un ícono industrial

En el panorama de alta tecnología de la industria siderúrgica moderna, el rollo de hierro fundido sigue siendo un componente insustituible. Es un testimonio del valor perdurable de una ciencia de los materiales bien entendida, refinada continuamente a lo largo de generaciones. Desde la resistencia robusta de un rodillo de desbaste de hierro SG hasta la exquisita resistencia al desgaste de un rodillo de acabado con alto contenido de cromo, estos componentes son los socios silenciosos en cada tonelada de acero producida.

Pueden funcionar fuera de la vista, en lo profundo del soporte del molino, pero su impacto es visible en cada viga que sostiene un edificio, en cada carrocería de automóvil que sale de una línea de montaje y en cada electrodoméstico que llena una casa. A medida que la industria avance, también lo hará la tecnología detrás de estas herramientas críticas, garantizando que los rollos de hierro fundido sigan siendo los héroes anónimos que dan forma a nuestro mundo, una pasada a la vez.

中文简体

中文简体