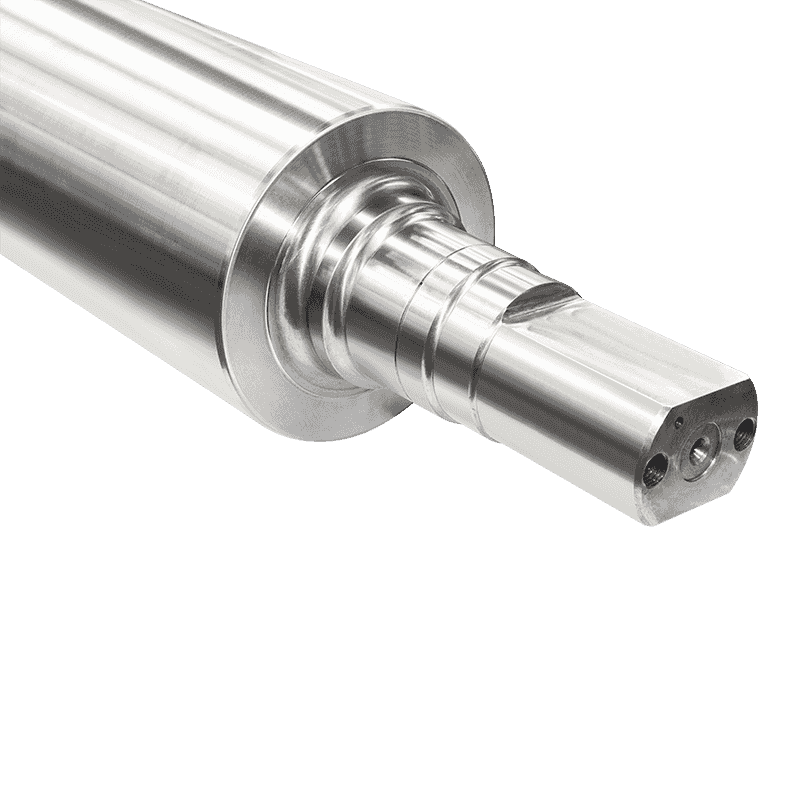

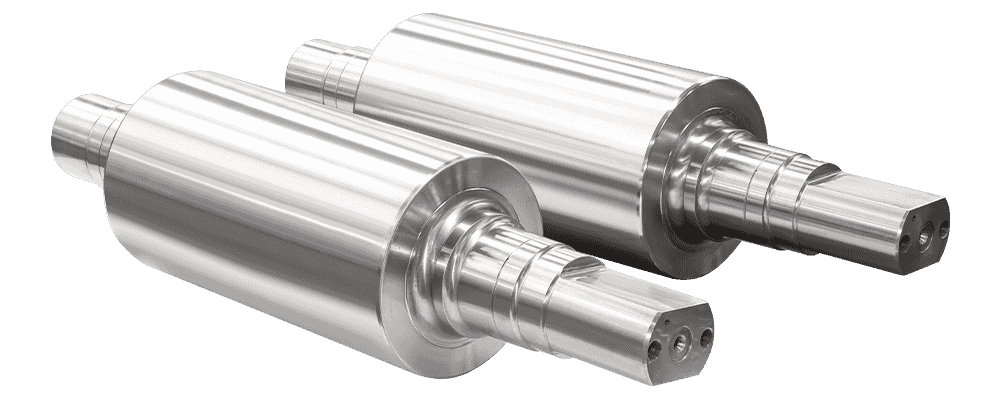

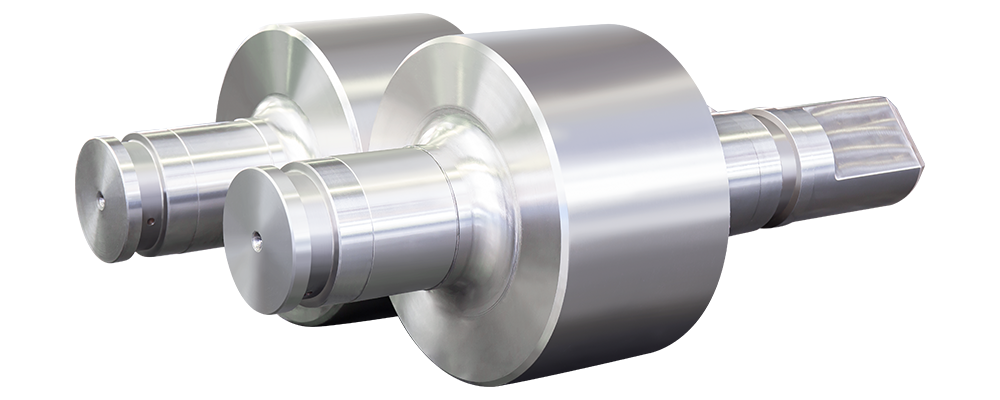

En el campo del procesamiento del metal, el proceso de rodadura es un método de formación importante, y el rollo de hierro fundido es un componente clave indispensable en este proceso. Rollo de hierro fundido Juega un papel crucial en la configuración de los materiales metálicos, asegurando la calidad del producto y la mejora de la eficiencia de producción. La calidad de su rendimiento afecta directamente la precisión y la calidad de la superficie de los productos enrollados, así como la estabilidad y la economía del proceso de producción. Por lo tanto, una comprensión profunda del conocimiento relevante de los rollos de hierro fundido es de gran importancia para optimizar el proceso de rodadura y mejorar la competitividad de los productos.

Condiciones de trabajo y desafíos de los rollos de hierro fundido

(1) entorno de temperatura duro

Los rollos de hierro fundido a menudo se encuentran en un entorno de alta temperatura durante la operación, con la temperatura general de trabajo que alcanza los 700-800 ° C. En algunos casos especiales, la temperatura del material enrollado con el que entran en contacto puede incluso alcanzar 1200 ° C. Las altas temperaturas continuas no solo prueban la estabilidad térmica del material de balanceo, sino que también causan problemas como la expansión térmica y la deformación térmica, lo que afecta la precisión dimensional de los rollos y la calidad de los productos enrollados.

(2) Estrés mecánico fuerte

Los rollos deben resistir la fuerte presión del material enrollado. Esta presión actúa continuamente durante el proceso de rodadura y es propenso a causar daño por fatiga a los rollos. Mientras tanto, durante el proceso de rodadura, existe una fuerte fuerza de fricción entre la superficie de los rollos y el material enrollado, que acelerará el desgaste de la superficie del rollo y reducirá la vida útil de los rollos.

(3) la amenaza de fatiga térmica

Debido al calentamiento continuo por materiales en caliente y enfriamiento por agua de enfriamiento, los rollos sufren cambios de temperatura significativos en un corto período de tiempo y están sujetos a fatiga térmica severa. La fatiga térmica puede causar grietas en la superficie de los rollos. Con el tiempo, estas grietas pueden expandirse, lo que eventualmente conduce al Spalling y al fracaso de los rollos.

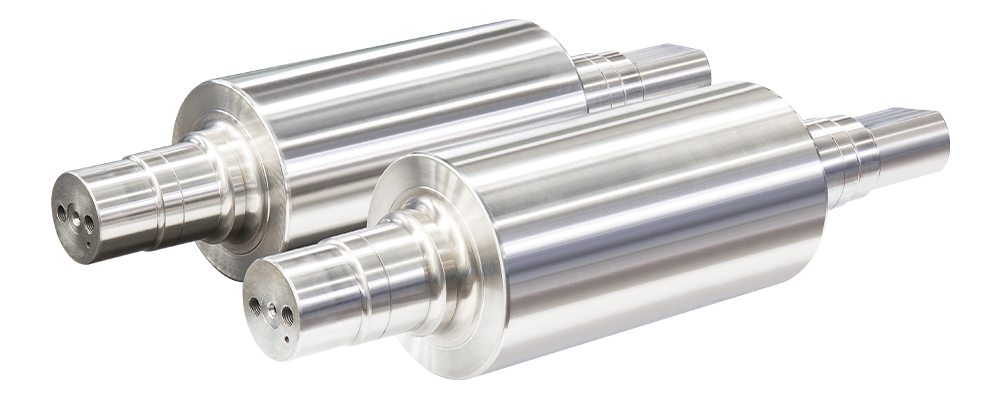

2. Tipos principales de rollos de hierro fundido

(1) Rollos de hierro fundido frías

Principio de trabajo: la capa de trabajo del rollo de hierro fundido frío forma una estructura de fundición blanca (carburo de matriz) debido al rápido efecto de enfriamiento del molde de metal. Durante el proceso de fundición, al controlar la velocidad de enfriamiento, la superficie del rodillo se enfría rápidamente para formar una capa fundida blanca con alta dureza y alta resistencia al desgaste, mientras que el núcleo mantiene una estructura gris relativamente suave o una estructura con picadura para garantizar que el rodillo tenga un cierto grado de dureza.

Características: presenta una dureza de superficie extremadamente alta y una excelente resistencia al desgaste, resistiendo efectivamente el desgaste durante el proceso de rodadura. Sin embargo, debido a la alta fragilidad de la capa blanca de hierro fundido, la resistencia térmica a agrietamiento de los rollos de hierro fundido endurecidos en frío es relativamente pobre, y las grietas son propensas a ocurrir cuando se someten a un gran estrés térmico.

Campos de aplicación: a menudo se usa en procesos de rodadura con requisitos de alta calidad de la superficie y presión de rodamiento relativamente baja, como el rodamiento de precisión de placas delgadas y tiras de acero.

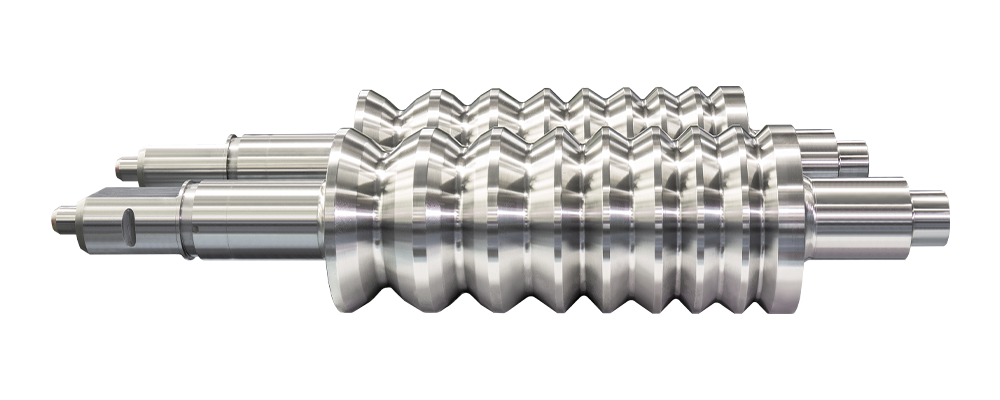

(2) Rollos de hierro fundido infinitamente endurecidos en frío

Principio de trabajo: al aumentar adecuadamente el equivalente de carbono del hierro fundido, el rollo adquiere una estructura con muescas (grafito de carburo de matriz). Esta estructura asegura que la capa fría del rollo no tenga un límite distinto en la superficie de la fractura, y la transición de la superficie dura al núcleo blando es gradual sin una zona de transición clara.

Características: combina alta dureza y buena dureza. La presencia de grafito mejora la resistencia al agrietamiento térmico y el rendimiento anti-spalling de los rollos, lo que les permite mantener un buen estado de trabajo incluso cuando se someten a tensiones térmicas y mecánicas significativas. En comparación con los rollos de hierro fundido endurecidos en frío, los rollos de hierro fundido infinitamente endurecidos en frío tienen una vida útil más larga y son adecuadas para una gama más amplia de condiciones de rodadura.

Campos de aplicación: ampliamente utilizados en rodamiento áspero, rodamiento medio y otros procesos, como el rodamiento rugoso de tocho de acero, el rodamiento intermedio de barras y cables, etc. Entre estos procesos, los rollos necesitan soportar considerables fuerzas de rodamiento y cargas térmicas. El rendimiento de los rollos de hierro fundido infinitamente refrigerados puede cumplir con los requisitos.

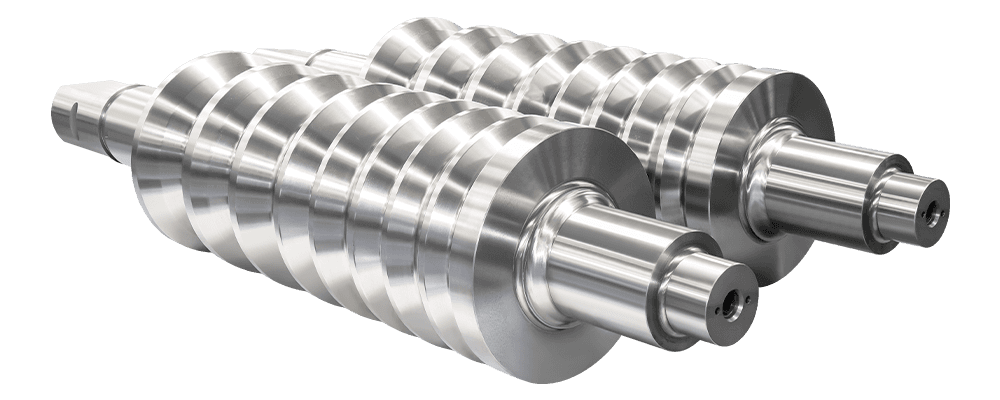

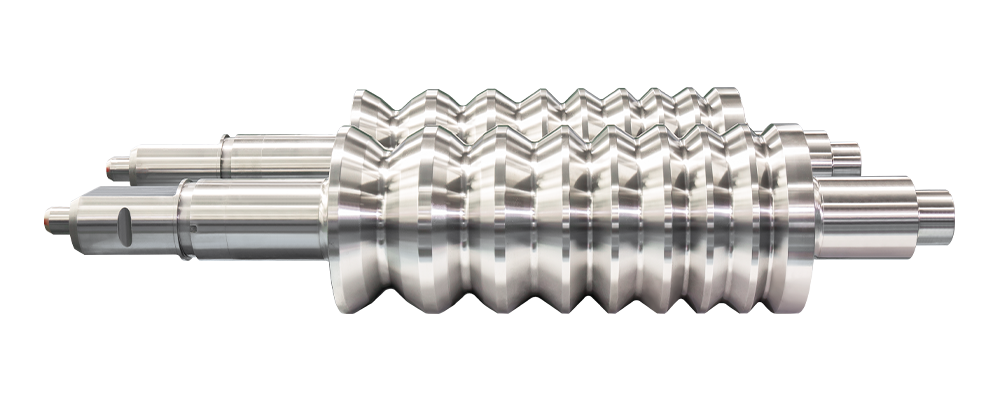

(3) Rollos de hierro fundido duro semi-refrigerado

Principio de trabajo: la fundición se lleva a cabo utilizando un molde de metal con recubrimiento de arena. Se recubre una capa de arena de moldeo de 10-20 mm dentro del molde de metal para reducir la velocidad de enfriamiento del cuerpo del rodillo y obtener una estructura con muescas en la capa de trabajo del cuerpo del rodillo. Este método de fundición hace que la distribución de dureza de los rollos sea relativamente uniforme, con una pequeña caída de dureza desde la superficie hasta el núcleo.

Características: los rollos de hierro fundido semicillados tienen una excelente resistencia al agrietamiento caliente, alta resistencia y dureza. La dureza de la superficie del cuerpo del rodillo es generalmente HS35-55, lo que puede resistir efectivamente la fatiga térmica y la fatiga mecánica al tiempo que garantiza cierta resistencia al desgaste. Entre ellos, los rollos de hierro dúctiles duros semi-enfriados tienen un rendimiento más superior debido a su estructura de grafito esférica única.

Campos de aplicación: principalmente aplicables a los soportes de apertura de palanquillas y soportes de molinos de acero a molinos de tamaño mediano y pequeño. En estos casos, los rollos deben tener un buen rendimiento integral para hacer frente a condiciones de rodadura más complejas.

(4) Rollos de hierro dúctil

Principio de trabajo: los rollos de hierro dúctil se realizan vertiendo hierro fundido que ha sufrido un tratamiento esferoidizante en el molde, lo que hace que el grafito en la estructura del rodillo tome una forma esférica. La presencia de grafito esférico elimina el efecto de fragmentación del grafito de escamas en la matriz y mejora enormemente las propiedades mecánicas de los rollos.

Características: presenta alta resistencia, alta dureza y excelente resistencia al desgaste. Su resistencia al agrietamiento térmico y la espalda también es sobresaliente. El rango de dureza de los rollos de hierro dúctil es relativamente amplio y se puede ajustar de acuerdo con diferentes requisitos de aplicación, con una amplia gama de aplicaciones.

Campos de aplicación: se puede utilizar en varios tipos de molinos rodantes, incluidos los procesos de rodamiento de ásperas, rodillos medianos y finalización. En algunos procesos de rodadura especiales con altos requisitos para el rendimiento de los rollos, los rollos de hierro dúctil también pueden demostrar un excelente rendimiento.

3. La influencia de los elementos de aleación en el rendimiento de los rollos de hierro fundido

(1) carbono (c)

Mecanismo de influencia: el carbono es uno de los elementos importantes que afectan el rendimiento de los rollos de hierro fundido. Por un lado, un alto contenido de carbono obstaculizará la precipitación de cementita y, al mismo tiempo, debido al aumento en el número de núcleos de grafito formados, el grafito puede refinarse. Por otro lado, si el contenido de carbono es demasiado alto, hará que el grafito flote, afectando el rendimiento de los rollos. A cierta velocidad de enfriamiento, si el contenido de carbono aumenta adecuadamente, la profundidad de la capa fundida blanca disminuirá y la cantidad de cemento superficial aumentará.

Impacto en el rendimiento: una cantidad apropiada de carbono puede mejorar la dureza y la resistencia al desgaste de los rollos, pero un contenido de carbono excesivamente alto reducirá la tenacidad de los rollos y aumentará el riesgo de formación de grietas. Por lo tanto, durante el proceso de producción, es necesario controlar con precisión el contenido de carbono para equilibrar las diversas propiedades de los rollos.

(2) silicio

Mecanismo de influencia: el silicio puede reducir la solubilidad del carbono en la austenita, no solo aumentando la temperatura de transformación de eutectoides, sino también ampliando el rango de temperatura de transformación de eutectoides y acortando el período de incubación de perlita y bainita. Dentro de un cierto rango, a medida que aumenta el contenido de silicio, el diámetro de las bolas de grafito disminuirá, mejorando así la estructura y el rendimiento de los rollos.

Impacto en el rendimiento: el silicio puede mejorar la resistencia y la dureza de los rollos, y al mismo tiempo ayuda a mejorar la resistencia de los rollos al agrietamiento térmico. Sin embargo, el contenido excesivo de silicio puede conducir a una disminución en la dureza de los rollos, por lo que su contenido debe controlarse razonablemente.

(3) Manganeso (MN)

Mecanismo de influencia: los elementos de manganeso reducen la temperatura de transformación de eutectoides, desempeñando un papel en la estabilización y la refinación de la perlita. Puede mejorar la fuerza y la dureza de los rollos. Sin embargo, cuando el contenido de manganeso es demasiado alto, se producirá una segregación severa, y los carburos de red precipitarán a lo largo de los límites de grano en el estado de fundición, reduciendo la dureza de los rollos.

Impacto en el rendimiento: una cantidad apropiada de manganeso puede ayudar a mejorar el rendimiento general de los rollos, pero su contenido debe controlarse estrictamente para evitar efectos adversos en el rendimiento de los rollos debido a la segregación y la precipitación de los carburos de red.

(4) Cromo (CR)

Mecanismo de influencia: el cromo es el elemento más efectivo para aumentar la profundidad de la capa de hierro fundido blanco en rollos de hierro fundido endurecidos en frío, lo que puede contrarrestar significativamente los efectos adversos del silicio y es propicio para la formación de la estructura de la perlita. En el hierro dúctil de aleación, la adición adecuada de cromo puede hacer que aparezcan algunos carburos libres en la microestructura, lo que es útil para mejorar la dureza y la resistencia al desgaste.

Impacto en el rendimiento: la adición de cromo puede mejorar efectivamente la dureza de la superficie y la resistencia al desgaste de los rollos, y mejorar su resistencia a la fatiga térmica. Sin embargo, el cromo excesivo puede conducir a una disminución en la dureza de los rollos. Por lo tanto, el contenido de cromo debe controlarse con precisión de acuerdo con los requisitos de uso específicos de los rollos.

(5) molibdeno

Mecanismo de influencia: el molibdeno, como un elemento que estabiliza la perlita, puede refinar la estructura de la capa fundida blanca en hierro fundido endurecido en frío, mejorar la resistencia del material y mejorar la resistencia térmica de los rollos. En la aleación de rollos de hierro dúctil, aumentar adecuadamente el contenido de molibdeno puede promover la formación de la estructura de perlita y aumentar la dispersión de la perlita. El molibdeno también puede inhibir la descomposición de austenita y es propicio para la formación de la estructura de la bainita. Sin embargo, el molibdeno es propenso a la segregación, por lo que su contenido no debería ser demasiado alto.

Impacto en el rendimiento: una cantidad apropiada de molibdeno puede mejorar el rendimiento integral de los rollos, especialmente su estabilidad de rendimiento en entornos de alta temperatura. Sin embargo, debido a la tendencia de segregación del molibdeno, su distribución en los rollos debe controlarse estrictamente para garantizar la uniformidad del rendimiento del rodillo.

4. Proceso de fabricación de rollos de hierro fundido

(1) Proceso de lanzamiento

Casting de moho de metal: los rollos de hierro fundido enrutado en frío y algunos rollos de hierro fundido infinitamente endurecidos en frío a menudo se funden mediante fundición de molde de metal. Durante el proceso de fundición, el efecto de enfriamiento rápido del molde de metal hace que la superficie del rollo se enfríe rápidamente, formando la estructura blanca o picada requerida. Al controlar parámetros como la temperatura del molde de metal, el grosor del recubrimiento y la temperatura de vertido y la velocidad del hierro fundido, la microestructura y las propiedades de la capa de trabajo de los rollos se pueden controlar con precisión.

Casting de arena: para algunos rollos que tienen requisitos relativamente bajos para la dureza de la superficie y necesitan una dureza más alta, como rollos de hierro fundido semicillados, se puede adoptar la fundición de arena. Agregar una cantidad apropiada de arena de moldeo y hierro frío al molde de arena puede ajustar la velocidad de enfriamiento de diferentes partes de los rollos, lo que permite que los rollos logren una distribución de dureza adecuada y una microestructura.

Casting compuesto: el proceso de fundición compuesto se utiliza para fabricar rollos de hierro fundido compuestos. Al verter sucesivamente el hierro fundido con diferentes composiciones, los rollos tienen capas de trabajo y núcleos con diferentes propiedades. Por ejemplo, primero vierta el material del núcleo y luego vierta el material de la capa de trabajo con alta dureza y resistencia al desgaste en su superficie, para que el rollo tenga buena resistencia y propiedades de la superficie.

(2) Proceso de tratamiento térmico

Tratamiento de recocido: el tratamiento de recocido puede eliminar el estrés interno generado durante el proceso de fundición de los rollos y mejorar la microestructura y las propiedades de los rollos. Al mantener el rodillo a una temperatura apropiada durante un cierto período de tiempo, la estructura interna se homogeneiza, se reduce la dureza, se mejora la resistencia y se realizan preparaciones para el procesamiento y uso posteriores.

Normalización del tratamiento: la normalización del tratamiento puede refinar los granos de los rollos, mejorando su fuerza y dureza. Calienta los rollos por encima de la temperatura crítica, manténgalos por un período de tiempo y luego enfríelos en el aire para obtener una estructura uniforme de perlita o bainita para los rollos, mejorando así su rendimiento general.

Tratamiento de apagado y templado: para algunos rollos que requieren mayor dureza y resistencia al desgaste, se puede llevar a cabo el tratamiento de apagado y templado. El enfriamiento dotan la superficie de los rollos con una estructura martensítica, mejorando significativamente la dureza. Sin embargo, la estructura martensítica es relativamente frágil, por lo que es necesario un tratamiento de templado para ajustar el equilibrio entre la dureza y la dureza, eliminar el estrés de enfriamiento y aumentar la vida útil de los rollos.

5. Mantenimiento y cuidado de rollos de hierro fundido

(1) Inspección diaria

Inspección de la superficie: verifique regularmente la superficie de los rollos en busca de defectos como grietas, espalores y desgaste. Mediante la inspección visual y el uso de equipos de prueba no destructivos, como los detectores de defectos ultrasónicos y los detectores de defectos de partículas magnéticas, se pueden identificar problemas potenciales de manera oportuna, y se pueden tomar medidas correspondientes para repararlos o reemplazarlos.

Inspección dimensional: mida el diámetro, la cilindricidad y otros parámetros dimensionales de los rollos para garantizar que estén dentro del rango de tolerancia especificado. Las desviaciones dimensionales excesivas pueden afectar la precisión de los productos enrollados. Por lo tanto, una vez que se detectan anormalidades dimensionales, se deben realizar ajustes o reparaciones oportunos.

(2) lubricación y enfriamiento

Lubricación: durante el proceso de rodadura, para reducir la fricción entre los rollos y el material enrollado y minimizar el desgaste, se deben usar lubricantes apropiados. Seleccione lubricantes con buen rendimiento de lubricación, resistencia a la presión extrema y resistencia a la oxidación, y asegúrese de que se distribuyan uniformemente en la superficie de los rollos. Inspeccione regularmente el sistema de suministro de lubricantes para garantizar su funcionamiento normal.

Enfriamiento: el enfriamiento efectivo es crucial para reducir la temperatura de los rollos y prevenir la fatiga térmica. Asegúrese de que el funcionamiento normal del sistema de enfriamiento, limpie rápidamente la suciedad y las impurezas en las tuberías de agua de enfriamiento, y garantice que la velocidad de flujo y la temperatura del agua de enfriamiento cumplan con los requisitos. Mientras tanto, el ángulo de pulverización y la posición del agua de enfriamiento deben ajustarse razonablemente para garantizar un enfriamiento uniforme de la superficie de los rollos.

(3) Almacenamiento y manejo

Almacenamiento: almacene los rollos en un ambiente seco y bien ventilado para evitar que se humedezcan y se oxiden. Para los rollos que no se han utilizado durante mucho tiempo, se debe llevar a cabo el tratamiento contra la romisión, como aplicar aceite contra la rompina y envolver con papel anti-riegue. Al mismo tiempo, se debe prestar atención al método de almacenamiento para evitar que los rollos se expriman o chocen, lo que puede causar daños.

Manejo: cuando se manejan rollos, equipos de manejo dedicados, como grúas y carretillas elevadoras, se deben usar, y es necesario asegurarse de que la capacidad de carga del equipo sea suficiente. Durante el proceso de manejo, maneje con cuidado para evitar que los rodillos chocen con otros objetos, evitando el daño de la superficie y el daño estructural interno.

6. Conclusión

Rollos de hierro fundido, como los componentes centrales en el proceso de rodadura, su rendimiento está directamente relacionado con la calidad de los productos enrollados y la eficiencia de producción. Al comprender las características de los diferentes tipos de rollos de hierro fundido, la influencia de los elementos de aleación en su rendimiento, procesos de fabricación y métodos de mantenimiento, es posible seleccionar mejor y usar rollos de hierro fundido, dar pleno juego a sus ventajas y mejorar el nivel general del proceso de laminación. Con el avance continuo de la tecnología, el rendimiento y la calidad de los rollos de hierro fundido también están mejorando constantemente. En el futuro, se espera que se apliquen en una gama más amplia de campos y hagan mayores contribuciones al desarrollo de la industria de procesamiento de metales.

中文简体

中文简体