¿Cuál es la diferencia entre los materiales de acero al carbono y los materiales ordinarios utilizados para los rollos de acero fundido aleado?

Las principales diferencias entre los materiales de acero al carbono y los materiales ordinarios utilizados para rollos de acero fundido aleado radican en su composición, propiedades y aplicaciones. Aquí hay un desglose de estas diferencias:

Composición

Acero carbono:

Componente Primario: Hierro (Fe) y carbono (C).

Contenido de carbono: normalmente oscila entre 0,2% y 2,1% en peso.

Otros elementos: Puede contener pequeñas cantidades de manganeso (Mn), silicio (Si) y trazas de otros elementos.

Acero fundido aleado:

Componente Primario: Hierro (Fe).

Elementos de aleación: Contiene cantidades significativas de elementos de aleación como cromo (Cr), níquel (Ni), molibdeno (Mo), vanadio (V) y otros.

Contenido de carbono: generalmente más bajo que el del acero al carbono simple, pero el contenido específico varía según las propiedades deseadas.

Propiedades

Acero carbono:

Fuerza: Buena resistencia a la tracción; un mayor contenido de carbono aumenta la dureza y la resistencia pero disminuye la ductilidad.

Ductilidad: Menor ductilidad con mayor contenido de carbono.

Resistencia al desgaste: Resistencia al desgaste moderada.

Costo: Generalmente menos costoso debido a una composición y procesos de producción más simples.

Acero fundido aleado:

Resistencia: Resistencia a la tracción y tenacidad mejoradas debido a elementos de aleación.

Ductilidad: Mejor ductilidad en comparación con el acero con alto contenido de carbono.

Resistencia al desgaste: Resistencia superior al desgaste y la abrasión, especialmente cuando se alea con elementos como cromo y molibdeno.

Dureza: Puede adaptarse a necesidades específicas; a menudo más alto que el del acero al carbono simple.

Resistencia a la corrosión: Resistencia mejorada a la corrosión y oxidación, particularmente cuando se alea con cromo y níquel.

Costo: Más caro debido a la presencia de elementos de aleación y procesos de producción más complejos.

Aplicaciones

Acero carbono:

Usos comunes: componentes estructurales, piezas de automóviles, tuberías e ingeniería general.

Limitaciones: Menos adecuado para aplicaciones que requieren alta resistencia al desgaste, resistencia a la corrosión o propiedades mecánicas específicas.

Acero fundido aleado:

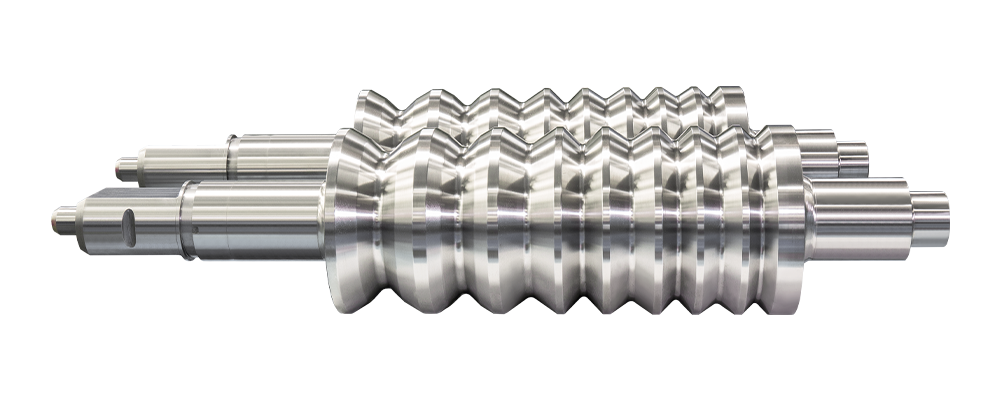

Usos comunes: Rodillos en laminadores, piezas de maquinaria pesada, herramientas y componentes que requieren alta resistencia, resistencia al desgaste y tenacidad.

Ventajas: Preferido en entornos exigentes donde la durabilidad, el rendimiento bajo estrés y la longevidad son fundamentales.

Uso Específico en Rollos

Rollos de acero al carbono:

Rendimiento: Adecuado para aplicaciones menos exigentes donde el costo es un factor importante.

Resistencia al desgaste: Moderada; puede requerir mantenimiento o reemplazo más frecuente.

Rollos de acero fundido aleado:

Rendimiento: Excelente rendimiento en entornos de alto estrés y desgaste.

Resistencia al desgaste: Alta; Ofrece una vida útil más larga y un mejor rendimiento en aplicaciones exigentes como la laminación en caliente y en frío en acerías.

Si bien el acero al carbono es adecuado para muchas aplicaciones generales debido a su rentabilidad y rendimiento razonable, el acero fundido aleado se elige para funciones especializadas como rollos de acero debido a sus propiedades mecánicas superiores y su resistencia al desgaste y la corrosión.

¿Qué aspectos de la dureza afectarán la resistencia al desgaste de los rodillos de aleación de acero fundido?

la dureza de rodillos de aleación de acero fundido Influye significativamente en su resistencia al desgaste a través de los siguientes aspectos:

Dureza de la superficie: una mayor dureza de la superficie generalmente da como resultado una mejor resistencia al desgaste. Esto se debe a que las superficies más duras son más resistentes a la abrasión y a las hendiduras. Sin embargo, existe una desventaja, ya que una dureza excesivamente alta puede provocar fragilidad y un mayor riesgo de agrietamiento.

Uniformidad de dureza: La dureza constante en todo el material del rollo garantiza un desgaste uniforme. Las variaciones de dureza pueden provocar un desgaste desigual y fallos prematuros en determinadas zonas.

Gradiente de dureza: Un gradiente de dureza desde la superficie hasta el núcleo puede resultar beneficioso. Una superficie más dura resiste el desgaste, mientras que un núcleo más duro proporciona fuerza y resistencia al agrietamiento y la deformación.

Dureza de los carburos: la presencia y distribución de fases de carburos duros (por ejemplo, carburos de cromo, carburos de vanadio) dentro de la matriz del acero contribuyen a la dureza general. Estos carburos son altamente resistentes al desgaste y mejoran la resistencia al desgaste del rodillo.

Dureza inducida por tratamiento térmico: Los procesos de tratamiento térmico adecuados (como el temple y el revenido) pueden optimizar la dureza del material. El tratamiento térmico controlado puede producir una microestructura que maximiza la dureza manteniendo la tenacidad necesaria.

Dureza microestructural: la dureza de las diferentes fases de la microestructura (p. ej., martensita, bainita) afecta la resistencia al desgaste. Las estructuras martensíticas, por ejemplo, suelen ser más duras y resistentes al desgaste que las estructuras ferríticas o perlíticas.

Equilibrar estos aspectos de la dureza es crucial para maximizar la resistencia al desgaste y al mismo tiempo mantener la integridad estructural y la tenacidad de los rodillos de aleación de acero fundido.

中文简体

中文简体